Или Почему не срабатывают программы его развития

Рынок судовых двигателей в России имеет два условных полюса. На одном выпускают дизели и считают, что наш флот должен ходить на отечественных силовых установках. Антиподы утверждают, что российское двигателестроение мертво, и продвигают иностранные бренды. Оценить истинное положение дел мы попросили авторитетного эксперта Валерия Рыжова, более полувека прослужившего дизелестроению и создавшего ряд выдающихся силовых установок.

В.А. Рыжов, д.т.н., заслуженный конструктор РФ, лауреат Премии правительства в области науки и техники, лауреат международной премии АССАД им. А. Швецова. С 2001 по 2017 гг. - главный конструктор по машиностроению ОАО "Коломенский завод". С 2017 г. - заведующий кафедрой ДВС Коломенского института (филиала) Московского политехнического университета.

– В проекте стратегии развития судостроения Минпромторг признал состояние дел с отечественными двигателями критическим. За десять с лишним лет проблему не решили ни миллиарды федеральной целевой программы, ни создание координационного совета по развитию отрасли, ни попытка внедрения механизма специнвестконтрактов. Что мешает компаниям завершить так давно начатые проекты?

– Предприятия, которые участвовали в реализации программы "Национальная технологическая база", пошли разными путями. Несмотря на ограничения, установленные Минпромторгом, только ОАО "Коломенский завод" и АО "Пензадизельмаш" самостоятельно проектировали и изготавливали двигатели, хотя и с использованием ряда зарубежных комплектующих. Остальные заказали проекты у инжиниринговых центров FEV Motorentechnik (Германия) и AVL (Австрия), а изготовление двигателей велось в основном в Германии. Производственные базы российских предприятий не позволяют изготовить такие двигатели.

Справедливости ради стоит сказать, что и коломенский, и пензенский заводы не могут изготовить опытные двигатели полностью из отечественных комплектующих из-за технологической отсталости предприятий, которые их поставляют. Причина банальна. Никто из владельцев не хочет или не может вкладывать средства в развитие производства, поскольку нет четкой стратегии развития отраслей, использующих дизельные двигатели. В такой ситуации сложно выстроить план развития дизелестроительного предприятия.

– Коломенский завод в рамках программы "Национальная технологическая база" создал образцы двух дизельных двигателей новых платформ Д300 и Д500. Прошла информация об испытаниях моделей для тепловозов и АЭС, затем наступило затишье. На каком этапе находится сейчас проект морского 16СД500 и каковы его перспективы?

– Было выпущено три опытных образца 12ЛДГ300, 12ЛДГ500, 20ЭДГ500 мощностью, соответственно, 2700, 4420 и 7500 кВт и одноцилиндровая установка 1Д500 для исследовательских работ. Работы велись активно до тех пор, пока не закончилось государственное финансирование. Затем зазвучали вопросы топ-менеджеров: "А сколько еще денег нужно, куда все это девать, как ставить на производство, не лучше ли модернизировать серийную продукцию" и т.д.

ОСК и РЖД тоже заняли странную позицию, особенно железнодорожники. Начались дебаты о том, какие нужны тепловозы и дизели для них. Непонятно, зачем РЖД истратили уйму денег на газотепловозы, которые имеют КПД 22% и стоят втрое дороже. Стали закупать дизели GEVO12 производства американской фирмы GE. Это несмотря на то что ТЗ, например, на дизель 12ЛДГ500 было разработано и утверждено именно РЖД, а правительство провозгласило программу импортозамещения.

|

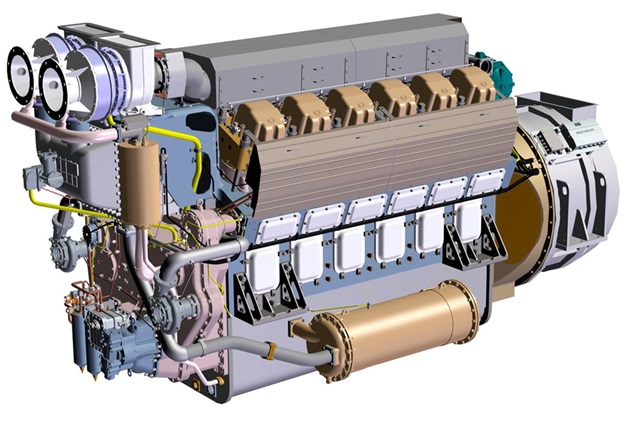

| Дизель-генератор 12ЛДГ500 (12ЧН26,5/31) двойного применения с регистровой управляемой системой турбонаддува, электронной системой топливоподачи импульсного действия, прифланцованным генератором переменного тока и инверторным запуском. Мощность 4420 кВт, номинальная частота вращения 1000 мин-1. Электронная управляющая система установлена на корпусе генератора. Разработчик и изготовитель ОАО "Коломенский завод". Главный конструктор д.т.н. В.А. Рыжов. Изготовлен и испытан опытный образец. |

| Источник: Иллюстрация предоставлена Валерием Рыжовым |

ВМФ остро нуждается в дизелях мощностью 4420 – 7500 кВт, поэтому Коломенский завод получил госзаказ на двигатель 16СД500 мощностью 5820 кВт (8000 л. с.), пошло государственное финансирование и сразу все сдвинулось с места. В настоящее время опытный образец такого двигателя проходит стендовые испытания на заводе. Статус испытаний – предъявительские. Они идут уже больше года.

|

| Двигатель 16СД500 (16ЧН26,5/31) судовой с управляемой системой турбонаддува и электронной системой топливоподачи импульсного действия во время стендовых испытаний. Мощность 5882 кВт. Номинальная частота вращения 1000 мин-1. Главные конструкторы: д.т.н. В.А. Рыжов и к.т.н. В.В. Печенин. |

| Источник: Иллюстрация предоставлена Валерием Рыжовым |

– Насколько исполнена остальная часть программы по созданию линеек среднеоборотных и высокооборотных двигателей для морских, железнодорожных и энергетических применений? И критичен ли импорт комплектующих?

– Считаю, что ни один российский дизелестроительный завод не в состоянии построить сегодня двигатель из одних отечественных деталей и узлов. Это было возможно только в советское время. Наш Коломенский завод поставлял дизели в 38 стран мира. Я имею в виду мощные дизели – для кораблей и локомотивов высокого международного уровня.

Исключение сегодня составляют дизель-генераторы 30ДГ и 28ДГ Коломенского завода для НАПЛ проектов 636 и 677. Эти ДГ полностью сделаны у нас с использованием генераторов завода "Электросила". При этом уровень разработок мы можем обеспечить очень высокий, а в ряде случаев – выше, чем наши западные конкуренты. Очень многие защищенные патентами технические решения не внедрены у нас из-за отсталой производственной базы. Мы можем делать на высоком техническом уровне лишь отдельные элементы.

– Создание дизеля – сложнейшая комплексная задача, однако у нас возникают проблемы с, казалось бы, более простыми вещами – производством поршневых колец, редукторов, литья, турбокомпрессоров, топливной аппаратуры…

– Компоненты, о которых вы говорите, далеко не такие простые. Для их изготовления требуются технологии высочайшего уровня. Поршневые кольца должны обеспечивать специальную эпюру радиальных давлений и иметь сложный бочкообразный профиль с хромокерамическим покрытием. Для производства топливной аппаратуры требуются прецизионные станки и шлифовальные круги, обеспечивающие самый высокий класс точности по геометрии и качеству поверхности.

Ни станков таких, ни инструментов в России никто не производит. Их можно купить, например, в Японии или Швеции за очень большие деньги, но владельцы предприятий зачастую таких средств не имеют, к тому же действуют санкции. Или другой пример. При форсировании современного двигателя по рабочему процессу давление в цилиндрах может достигать 20 – 25 МПа, резко возрастают нагрузки на шатунные подшипники. Чтобы обеспечить нужный ресурс при таких нагрузках, требуются подшипники скольжения уровня Tian, Sputer или Rilen Lager, которые в России никто не выпускает.

Конечно, в случае чрезвычайных обстоятельств мы упремся и сделаем дизель из отечественных комплектующих, но он будет сильно уступать своим западным конкурентам по всем параметрам. И я сомневаюсь в нашей возможности изготовления коленчатого вала для двигателя, например, мощностью 7500 кВт. У нас таких станков нет.

– Поставщики западных силовых установок упирают на их надежность, более высокие характеристики, экономические показатели, говорят, что российские судовладельцы должны самостоятельно делать выбор. Действительно, как заставить предпринимателя купить более дорогое или ненадежное изделие?

– Если вы помните, Минпромторг не так давно отдал предпочтение фирмам MAN, Wartsila и MTU. Коломенский завод тогда тендер проиграл. Результат – из-за санкций корабли не достроены, фирмы от поставки отказались. Я участвовал в обсуждении результатов тендера. Министр г-н Мантуров заявил, что фирма MAN предложила более низкие цены, чем Коломенский завод, на что я заметил, что мы возвратим государству 42% выделенных средств в виде налогов и проект в итоге обойдется стране дешевле. Реакции не последовало.

Когда-то я изучал в Мурманске результаты эксплуатации двигателей фирм MAN и Wartsila. Отзывы хорошие, но отказы есть, и не так уж мало. Я не могу говорить за все дизелестроение, но коломенские двигатели всегда были на уровне. И кто сказал, что наши дизели дороже? Это вовсе не так. РЖД открыто закупают двигатели GEVO12 производства США. Лично занимался анализом результатов их эксплуатации в депо Иваново. Установлено, что эксплуатационный расход топлива у них хуже, чем у коломенских дизелей 1А-9ДГ исп. 3 и 18-9ДГ исп. 2, а надежность на уровне нашего дизеля 2А-9ДГ исп. 2 тепловозов ТЭП70БС. Цена этого дизеля 34,5 млн руб. против примерно 20 млн руб. у коломенских дизелей, ресурс до капитального ремонта 50 тыс. часов против 60 тыс. у наших дизелей.

Заявления зарубежных фирм о том, что дизели у них отличные – обычные маркетинговые рыночные приемы, это не всегда так. Несколько лет назад РЖД закупили дизели у германской фирмы MTU, выпускающей очень неплохие двигатели. Эксплуатация их в составе тепловоза показала, что эксплуатационный расход топлива хуже коломенских, а стоимость периодического технического обслуживания в разы выше. Кстати, в Германии на железных дорогах до сих пор эксплуатируются 150 коломенских дизелей. Отзывы немцев очень хорошие. Увы, нет пророка в своем Отечестве. Вместо того, чтобы совместно и дружно исправлять ситуацию, менеджеры нового поколения напрочь игнорируют мнения ведущих специалистов.

– Китай по тоннажу построенных за последние шесть лет кораблей вышел на первое место в мире. Китайские компании производят большое количество лицензионных турбин и дизелей и реализуют собственные проекты…

– А что же мы хотим? Китай по экономике сегодня вторая страна мира! Там никто не заявляет о дизелестроении как об устаревшей отрасли. Мне неплохо известно дизелестроение Китая. Я беседовал на эту тему с китайскими специалистами, которые нам что-то предлагали, и со специалистами австрийской инжиниринговой фирмы AVL, которые помогают Китаю создавать новые ДВС. Общеизвестно, что китайские специалисты очень часто создают копии известных брэндов и раскручивают их как свои. При таком подходе не обязательно создавать полную копию, можно скопировать наиболее важные составляющие. Китайцы и коломенский тепловозный дизель купили у монгольских железных дорог для изучения конструкции. Его наши специалисты видели, когда были в Китае.

Оценка следующая. Китай сегодня предлагает все, что угодно, но техника эта зачастую обеспечивает далеко не лучшие показатели и привлекает наших менеджеров дешевизной. Во всяком случае коломенским дизелям китайские сильно уступают. Другое дело, что их промышленность обеспечивает широкий диапазон по мощности. Специалисты AVL отметили более высокую квалификацию наших ученых и инженеров и очень большую старательность и самоотдачу китайских специалистов, стремящихся достичь высоких результатов.

Олег Гненной