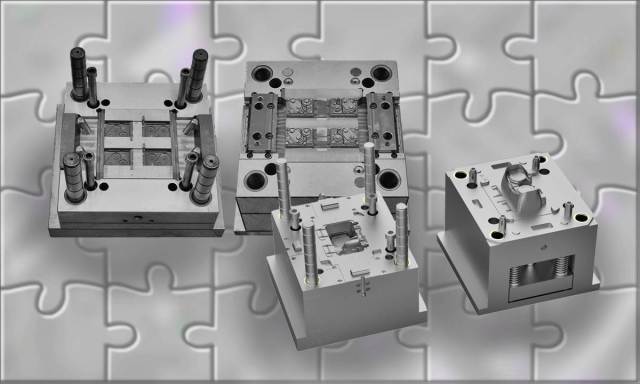

Пресс-форма — устройство сложной конструкции, основной инструмент производителей пластмассовых товаров. Методика литья под давлением помогает получать изделия с минимальными допусками на высоком уровне детализации.

Особенности конструкции

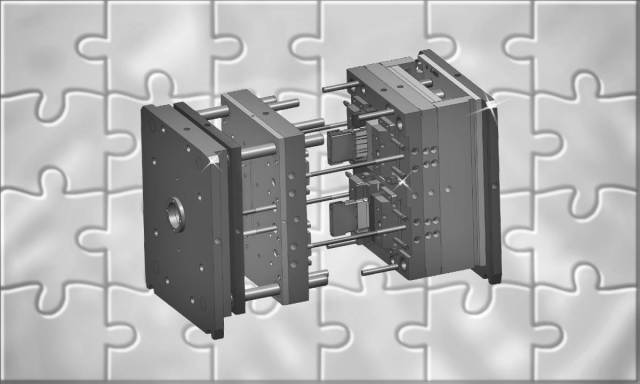

Это трудоемкая технология работы с пластмассами, но одна из самых эффективных. Главные составляющие конструкции — пуансон и матрица, задающие форму. Соединение этих частей образует полость для заливки разогретого полимера.

Технические особенности влияют на стоимость, производительность, экономичность, роль оператора в процессе. Основные отличия пресс-форм:

- в свойствах конструкций;

- типе литниковых систем;

- степени автоматизации;

- материалах, запасе прочности.

Рабочий состав при помощи шнековой системы подается в пресс-форму для литья. Пластиковые гранулы разогревают, на заданной скорости жидкое вещество сквозь сопло попадает в форму. Настройка режимов позволяет нагревать или охлаждать материал до нужной температуры.

Перед тем как толкатели удалят заготовку из пресс-формы, материал остужают. Процесс нужно сделать надежным, технологичным, простым в ремонте и эксплуатации. Разные типы литников отвечают за подачу полимера, различают:

- элементарную холодную систему;

- холодноканальную с автоотделением литников;

- горячеканальную без затвердевания литника для экономного расхода пластика;

- комбинированную с распределением температур.

Горячеканальные структуры используют для литья на высокой скорости в многоместных формах. У каждого варианта свои плюсы и минусы. Правильно определить принципы работы оборудования для ваших задач помогут специалисты завода-изготовителя.

Применение

Пресс-форма для литья нужна на многотиражном производстве пластиковой продукции. Чаще форму разрабатывают для штамповки одинаковых изделий. Реже — это модульная система с несколькими съемными элементами. Сменные вставки в универсальном блоке трансформеров позволяют пользоваться оснасткой для изготовления другой продукции.

По типу продукты делят на простые, средние и сложные — корпусы со множеством отверстий, точными допусками. Производители пластиковой продукции повышают конкурентоспособность, расширяя ассортимент, применяя оригинальный дизайн. Одно из преимуществ серийного выпуска — качество изделий.

Стоимость пресс-форм соответствует сложности технологий и квалификации мастеров. Потоковая отливка востребованных пластмассовых моделей быстро окупает расходы. Можно заказать срочное или медленное изготовление по более доступной цене.

Компания «Метропласт Инжиниринг» дает пожизненную гарантию на продукцию. Один из лидеров рынка предлагает заказать изготовление пресс-форм и полный спектр услуг от проекта до запуска. Оставьте заявку на сайте, позвоните или пришлите свои эскизы по электронной почте.

Как создают формы

В техническом задании указывают параметры оснастки: полуавтоматический или автоматический режим производства, число гнезд, тип системы, цикл, ресурс. На первом этапе определяют объем работы, набор уникальных или стандартных решений. Системы CAD — программы, показывающие весь процесс производства. Их данные помогают точно рассчитывать усадку, чтобы доработка была минимальной.

При проектировании конструктор и технолог учитывают возможности обрабатывающего металл оборудования, чтобы рационально использовать материалы, экономить время работы станков.

Клиенты получают чертежи и полный комплект документации, оформленной по ЕСКД. Срок выполнения задания зависит от особенностей заказа и начинается от 45 дней, средний период — 3-4 месяца.

Преимущества российского производства

Популярное направление — оформление заказа на китайской фабрике. Там вы можете получить как заводское, так и очень низкое качество. Покупателям трудно проверить данные удаленного производства, убедиться в соответствии товара требованиям.

Обращаясь в «МПИ», вы избежите ошибок при проектировании. Не столкнетесь с тем, что результат испытаний будет искажен применением другой марки пластика. Материалы одного типа от разных поставщиков могут давать различную степень усадки. Достоверные тесты возможны лишь с заливкой согласованного полимера.

Визит на предприятие в Долгопрудном поможет вам сэкономить время. Вы лично убедитесь в возможностях завода, зададите вопросы специалистам. Предприятие гарантирует качество, расчеты в рублях, соблюдение зафиксированных в договоре сроков, выпуск установочной партии.

Все работы — от проектирования до изготовления, и испытания происходят на одном заводе. Вместе с готовым продуктом клиенты получают карту технологии с параметрами термопластавтомата. Можно заказать ремонт или модернизацию пресс-формы, обращаться за техподдержкой.

Испытания

Тестирование проходит в условиях, максимально близких к реальным, на специально подготовленном оборудовании. В термопластавтомате используют вид пластмассы из технического задания. По итогам испытаний составляются документы о работоспособности, контрольных замерах. Образцы с отклонениями отправляются на доработку, затем их снова тестируют.

Цель исследования — проверка соответствия требованиям заказчика. Если есть недочеты, специалисты ищут недостатки на этапах проектирования, вносят изменения, проверяют результаты.

Этапы изготовления

С создания эскиза модели начинается каждый проект. Конструкторы воплощают свои мысли в чертежах, будущую конфигурацию строят с помощью 3D-моделирования. На стадии разработки нужно учесть специфику всех шиберов, вставок, деталей, разъемов. Компьютерная модель избавляет от лишней работы, автоматизирует процесс, выявляя большинство дефектов. На следующем этапе приступают к конструированию и сборке прототипа.

Мастера применяют несколько стадий механической и термической обработки, используют станки с ЧПУ. Последний производственный этап — доводка, в результате получится изделие нужного качества, которое обеспечит работу на протяжении заданного промежутка времени.

Конструкциям пресс-форм для литья пластмассы нужна точная настройка многочисленных деталей и ответственный подход при разработке. Получите профессиональную консультацию удаленно или посетите производство в Московской области.