Оригинал взят у коллеги uacrussia в Операция "кооперация": участие предприятий ОАК в программе МС-21 снизит себестоимость лайнера

Финальная сборка МС-21 идет на ИАЗ

Самолет МС-21 создается в широкой кооперации. Новые материалы, двигатели и системы последнего поколения разработаны и поставляются ведущими отечественными и зарубежными компаниями. При подготовке к производству нового лайнера на большинстве российских предприятий - участников программы было проведено масштабное техническое перевооружение. Кроме того, для участия в выпуске МС-21 были созданы новые высокотехнологичные компании. На всех предприятиях подготовлен высококвалифицированный персонал.

Современное оборудование и автоматизированные линии обеспечивают высокое качество изготовления самолетов.

МС-21 стал первым гражданским пассажирским самолетом, производство которого организовывалось после образования ОАК. Благодаря этому стало возможным более оптимально распределить загрузку между головным исполнителем программы - корпорацией "Иркут" и другими предприятиями ОАК. Использование широкой кооперации позволит снизить себестоимость самолета, а также полнее загрузить мощности предприятий корпорации.

Головным исполнителем по программе МС-21 была определена корпорация "Иркут". Окончательная сборка самолетов и монтаж их систем выполняются на Иркутском авиастроительном заводе (ИАЗ) - филиале корпорации. Система менеджмента качества корпорации "Иркут" сертифицирована по стандартам EN/AS 9100:2009 в области проектирования, производства, кооперации, послепродажного обслуживания и технической поддержки гражданской авиационной техники.

В настоящее время корпорация "Иркут" также серийно выпускает многоцелевые истребители Су-30СМ и Су-30МК, учебно-боевые самолеты нового поколения Як-130, разрабатывает новый легкий учебный самолет Як-152. Самолеты поставляются Министерству обороны России и зарубежным заказчикам. Кроме того, с 2008 года корпорация изготавливает и поставляет компоненты для пассажирских самолетов семейства A320 авиастроительной компании Airbus SE.

Иркутская модернизация

Монтаж пассажирского салона самолета МС-21-300-0001 в Иркутске

Основным проектом корпорации "Иркут" в области гражданской авиации является на сегодня разработка и производство ближне-среднемагистральных самолетов семейства МС-21. Готовясь к их серийному производству "Иркут" провел на ИАЗ крупную модернизацию. Вот как рассказал о уже проведенных на заводе и еще предстоящих работах генеральный директор ИАЗ - вице-президент корпорации "Иркут" Александр Вепрев в интервью иркутской газете "Областная":

- Выполнен очень важный первый этап по модернизации базовых производств и реконструкции предприятия. На основе цифровых технологий проведена подготовка производства, освоен комплекс высокоэффективных технологий с применением высокопроизводительного оборудования. При постройке опытных самолетов отрабатываются и корректируются серийные технологии, от которых зависит трудоемкость изготовления поставочных самолетов и, конечно же, себестоимость изготовления.

В первом полугодии 2018 года сдана в эксплуатацию первая очередь логистического центра управления цепью поставок для самолета МС-21. В первом полугодии 2019 года планируем завершить строительство нового цеха окончательной сборки для военной техники с целью высвободить площади действующего цеха сборки под МС-21.

Также идет к завершению постройка нового цеха по изготовлению жгутов (строительство ведет АО "Аэрокосмические системы"). В конце декабря будут введены в эксплуатацию две новые станции по сборке отсеков фюзеляжа и стыковке, которые позволят увеличить пропускную способность линии сборки МС-21. В 2018 году начали постройку новых ангаров площадью 6400 квадратных метров для наземной отработки гражданской машины и кастомизации.

Также в ноябре 2018 года проведены переговоры по поставке второй очереди линии автоматической сборки МС-21, которая позволит увеличить производство до 36 лайнеров в год.

Отработана индустриальная модель кооперации по постройке опытных самолетов. Важно, что работы по поэтапному наращиванию производственных мощностей последовательно ведутся у всех участников индустриальной модели кооперации. От эффективности этой модели и ее последующего развития будет во многом зависеть качество и темпы выпуска МС-21. Это в дальнейшем позволит исключить риски при серийном производстве лайнера.

На заводе идет плановая подготовка квалифицированных кадров, только за последние годы создано более 2 тыс. новых высокотехнологичных рабочих мест.

Времена прежние и нынешние

"История мирового самолетостроения показывает, что традиционно производство планера самолета и окончательная сборка проводились на одном предприятии, тогда как другие системы - прежде всего двигатели - выпускались специализированными поставщиками", - говорит главный редактор журнала "Авиатранспортное обозрение" Алексей Синицкий.

В Советском Союзе, кроме того, была еще и своя специфика. Главной продукцией авиастроительных предприятий были военные самолеты. По требованиям отраслевого руководства и военного заказчика, на предприятии-финалисте организовывался, зачастую, полный цикл производства планера - от разделки поставляемого материала и до финальной сборки готового изделия. Такая схема оправдывалась бы в военное время: авиазавод мог существовать автономно, не завися от поставок деталей и элементов с других предприятий. Основные подрядчики - двигателисты, прибористы и пр. - размещались по соседству, частенько - на той же улице или даже за забором.

Однако в настоящее время такая производственная схема оказалась далека от идеала. В составе ОАК оказалось около десятка заводов-финалистов, на каждом из которых были аналогичные производства. Их суммарные мощности оказались не соразмерны с существующими объемами заказов. Однако многие из авиастроительных предприятий были градообразующими. Их закрытие могло повлечь серьезные социальные проблемы.

Значительно лучшим решением стало создание на их базе предприятий, специализирующихся на определенном производстве. Часто их называют центрами компетенций. Это особый вид структурного элемента на предприятии, который контролирует одно или несколько важных направлений деятельности. Такое разделение производства на специализированные центры стало мировым трендом, в том числе и в авиастроении. "Тенденция к разделению производства и аутсорсингу играет все большую роль при изготовлении планера самолета, - рассказывает Алексей Синицкий. - Этому способствуют технические, экономические и политические факторы. Понятно, что специализированное предприятие, сосредоточив все свои усилия, может достичь высокого технического совершенства в выбранной области. Наращивание объема специализированного производства ведет к снижению удельных издержек и повышению конкурентоспособности как самих компонентов, так и всего самолета в целом.

Перенос производства в другие страны, с меньшей стоимостью рабочей силы, не только способствует дальнейшему снижению издержек, но и позволяет самолетостроителю более активно продвигать свою продукцию на местном рынке - в этом заключается политический фактор аутсорсинга. По мере развития этих тенденций сам самолетостроитель все в большей степени превращается в системного интегратора, отвечающего за разработку самолета и его финальную сборку из готовых компонентов".

Опыт последних крупных мировых проектов подтверждает такую тенденцию. Например, если при производстве самолетов Boeing 737 и Boeing 747 сам самолетостроитель производил порядка 50-65 % компонентов планера, то в программе 787 доля самого Boeing сократилась уже до примерно 30 %. Причем, в производстве планера "дримлайнера" участвовали только три компании из состава Boeing, и то располагавшихся не только на территории США, но и в Австралии и Канаде. Остальные 33 производителя компонентов планера были сторонние поставщики первого уровня из США, Японии, Республики Корея, Италии, Франции, Швеции, Индии.

Лайнеры Airbus изначально планировалось производить как минимум в рамках франко-германской широкой кооперации, поскольку эта европейская компания возникла в результате объединения авиастроительных фирм этих двух государств. На сегодня у Airbus есть подразделения в Великобритании и Испании.

"Однако реализация подобного подхода влечет дополнительные риски потери управляемости проекта, - считает Алексей Синицкий. - Кроме того, перенос высокотехнологического производства на другие предприятия и тем более в другие страны создает риск утраты собственных компетенций и требует дополнительного контроля над распространением технологий". Видимо, поэтому, по мнению главного редактора "Авиатранспортного обозрения", Airbus в программе A350XWB несколько ограничила масштабы кооперации. Композитные элементы крыла выпускает немецкое подразделение Airbus, сборку крыла выполняет британское подразделение, кабину пилотов и панели для фюзеляжа изготавливает входящая в Airbus Group компания Stelia Aerospace, носовые секции фюзеляжа и панели хвостовой секции - тоже дочерняя Premium Aerotec. Из независимых поставщиков существенный объем работ приходится на американскую Spirit AeroSystems, которая выпускает центральную часть фюзеляжа.

Ради общей цели

При организации производства МС-21 ОАК пошла реализовала схему, напоминающую подход европейской Airbus в проекте A350XWB. Корпорация решила по максимуму использовать мощности собственных предприятий, создав на их базе несколько центров компетенций. При отсутствии же собственного производства либо искался сторонний поставщик, либо организовывалось новая специализированная компания.

"МС-21 создан в широкой кооперации, где наряду с "Иркутом" активно участвуют и другие предприятия ОАК: "АэроКомпозит", ульяновский и воронежский авиазаводы, "ОАК-Центр комплексирования". Это - важный этап формирования новой индустриальной модели ОАК", - заявил после первого полета МС-21 президент ОАК Юрий Слюсарь.

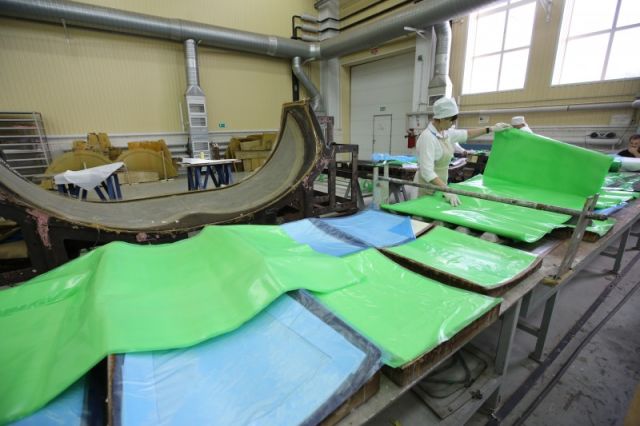

Одним из основных участников кооперации в программе МС-21 стал ульяновский завод "Авиастар-СП". Здесь изготавливают комплекты из полусотни панелей для всех отсеков фюзеляжа МС-21 - от Ф1 до Ф5. На базе заготовительно-штамповочного производства "Авиастар-СП" был организован центр специализации по фюзеляжным панелям. Для него реконструировали один из корпусов предприятия площадью более 15 тыс. м2. Центр оснастили самым современным оборудованием.

Кроме того, в программе МС-21 участвует новый ульяновский центр специализации по грузовым люкам и дверям. Конструкция их элементов по сравнению со старыми образцами была значительно модифицирована. Для их изготовления используются современные типы алюминиевых сплавов. Сборка ведется с применением новых видов заклепок. Улучшена технология сборки дверей и люков. Каждая дверь для МСа рассчитана на более 60 тыс. полетов, способна за это время открываться и закрываться около 125 тыс. раз. Всего для одного самолета центр производит 11 дверей и люков.

На "Авиастар-СП" также проходит сборка киля и стабилизатора, оперения МС-21, изготавливается подкилевой отсек и отсек вспомогательной силовой установки лайнера. "В настоящее время мы приступаем к изготовлению первой установочной партии серийных самолетов, - рассказывает директор программы МС-21 в "Авиастар-СП" Виталий Игнатьев. - Она будет состоять из пяти самолетов, предназначенных для авиакомпаний".

На площадях "Авиастар-СП" было построен первый в России завод по производству конструкций для авиастроения из полимерных композиционных материалов по прогрессивной инфузионной технологии. Это предприятие "АэроКомпозит-Ульяновск" - филиал компании "АэроКомпозит". Сама эта компания была образована ОАК и другими фирмами в декабре 2008 года для создания элементов из полимерных композиционных материалов для МС-21 и последующих перспективных лайнеров. На ульяновской производственной площадке "АэроКомпозита" для МС-21 производят панели центроплана, лонжероны и интегральные панели отъемной части крыла. Там же проводится сборка как центроплана, так и рулей направления и высоты, монтаж систем в центроплане. Композитные носовую и хвостовую части консолей крыла, механизацию и рули поставляет "КАПО-Композит" - казанская площадка компании "АэроКомпозит".

Детали оперения и створки шасси из композитов производят в Воронеже

Важным кооперационным звеном производства МС-21 является и Воронежский авиазавод (ВАСО). Здесь изготовляют зализ крыло-фюзеляж, обтекатели рельсов закрылков крыла, а также детали оперения и створки шасси из полимерных композиционных материалов. "Работы по проекту МС-21 потребовали от нас серьезной мобилизации. Причем, и в части организации производства, и в части набора персонала, и в части обучения уже работающих, - рассказывал технический директор ВАСО Александр Анохин. - Наше предприятие в последнее время существенно продвинулось в области работ с полимерными композиционными материалами. Тем не менее, участие в проекте потребовало от нас аккумулировать полученный опыт и сосредоточить его на производстве агрегатов для МС-21.

Мы провели целый ряд мероприятий по организации цифрового производства, введению в промышленную эксплуатацию системы Teamcenter. Инженерно-технический состав был укомплектован необходимыми аппаратными и программными средствами. Также ведутся обширные ОКР по освоению новых авиационных конструкций".

В ближайшем будущем ВАСО станет поставлять для МС-21 еще один важный компонент - узлы мотогондол и пилоны для двигателей ПД-14. Этот новый российский двигатель в октябре 2018 года получил сертификат типа. Мотогондолами и пилонами из Воронежа будут комплектоваться МС-21 с ПД-14, предназначенных как для сертификационных испытаний и получением сертификата типа воздушного судна, так и для поставки серийных лайнеров заказчикам. А на базе ВАСО будет организован еще один центр компетенций - для выпуска мотогондол.

И это только основная кооперация по планеру МС-21. В целом же в программе производства лайнера будут задействованы десятки предприятий-подрядчиков. Важным отличием программы МС-21 от предыдущих стало то, что этот самолет имеет большее российских комплектующих: на МСе их около 80 %. Это наглядно демонстрирует уровень отечественной промышленности, вышедшей из кризиса 1990-х годов. Сегодня она способна производить авиационные комплектующий, из которых собирается конкурентоспособный самолет мирового уровня.

Госкорпорация "Ростех" планирует поставлять для МС-21 до 80 % всего бортового радиоэлектронного оборудования. Входящий в нее концерн "Радиоэлектронные технологии" (КРЭТ), например, производит для МС-21 около 40 % авионики и 90 % программного продукта. Разработку программного обеспечения для МС-21 осуществляет компания "ОАК - Центр комплексирования" -дочерняя фирма ОАК. Ростеховский холдинг "Авиационное оборудование" поставляет для лайнера новейшие авиационные системы и агрегаты шасси. Еще одна дочерняя компания госкорпорации - Объединенная двигателестроительная корпорация разработала и производит один из двух типов основной силовой установки МС-21 - двигатель ПД-14, в составе которого импортные комплектующие составляют не более 5 %.

Стойки основных и передней опор шасси для МС-21 изготавливает нижегородский "Гидромаш", гидроцилиндры створок и замки убранного положения шасси и его створок - самарский "Авиаагрегат" (входит в холдинг "Технодинамика"). "Технодинамика" также разработала для МС-21 систему электроснабжения, систему пожарной защиты повышенной надежности, кислородную систему, способную снабжать экипаж самолета кислородом при аварийной разгерметизации кабины, приводы нейтрального газа.