МОСКВА, 28 июля - РИА Новости, Андрей Станавов. Авиационный завод в Улан-Удэ завершил испытания нового регионального самолета ТВС-2-ДТС. Его особенность в том, что он создан почти на 100% из композитных материалов. Композиты настолько активно "завоевывают" авиастроение, что уже сейчас ясно: гражданские и военные самолеты будущего будут сделаны по большей части не из металла, а из полимерных углепластиков, пластмасс и других высокопрочных материалов, более легких, чем дюралюминий, титанал и прочие авиасплавы. О том, как композиты изменят характеристики боевых машин и помогут им "прятаться" от радаров противника, - в материале РИА Новости.

Обманщики локаторов

Живучесть военного самолета напрямую зависит от того, как быстро он будет обнаружен противником. Композиты в конструкции снижают "заметность" самолета за счет своей радиопрозрачности. Электромагнитный сигнал не отражается от углеродного волокна, а проникает сквозь него или поглощается, следовательно, радар вместо самолета видит пустое место. Снижению заметности в радиолокационном поле противника также способствует сложная геометрическая форма поверхности самолета, которую гораздо проще "вылепить" из углепластика, чем из металла.

"Применение композитов в боевом авиастроении будет возрастать. Композитные панели хороши тем, что им можно придать практически любую форму. Правильно подобранная геометрия обводов существенно снижает радиовидимость самолета, несмотря на то, что остаются пока нерешенные проблемы: "светящиеся" двигатели, внешние подвески вооружения и другие элементы из металла", - сообщил РИА Новости авиационный эксперт, исполнительный директор агентства "Авиапорт" Олег Пантелеев.

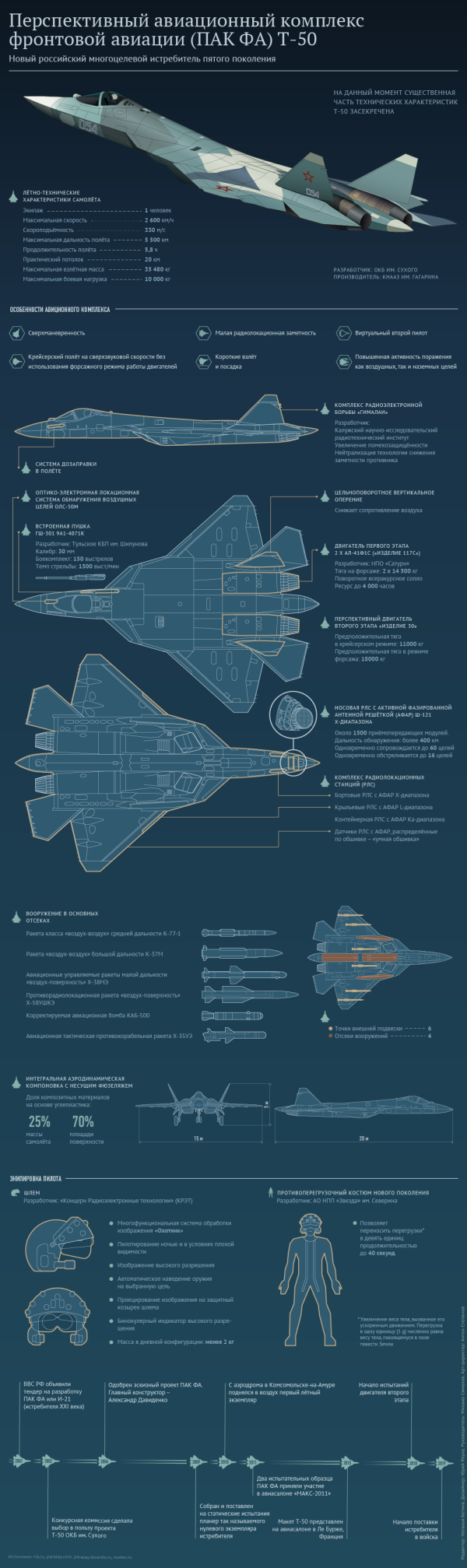

Во многом именно благодаря применению композитов на основе углепластика (так называемая технология "черное крыло") конструкторы снизили "радиозаметность" перспективного российского истребителя Т-50 до уровня американского "невидимки" F-22 "Раптор", построенного по стелс-технологиям. Т-50 состоит из композитных материалов на 25% по массе и на 70% - по поверхности. Разработчики утверждают, что эффективная площадь отражающей поверхности Т-50 составляет всего 0,5 квадратных метра. Для сравнения: у тяжелого "металлического" истребителя Су-30МКИ этот показатель в 40 раз выше и равен 20 квадратным метрам. Образно говоря, локатор видит "сушку" как лист металла размером четыре на пять метров, а Т-50 - как небольшую пластинку размерами полметра на метр.

По тем же соображениям планируется использовать композитные и радиопоглощающие материалы при создании российского перспективного дальнего бомбардировщика (ПАК ДА). Его предполагается изготовить по схеме "летающее крыло" на манер американских стратегических бомбардировщиков B-2 Spirit. Только следы на экране радара, в отличие от "американца", он будет оставлять реже.

Легкие и прочные

Углепластиковые панели обладают также двумя другими бесценными для авиации качествами - легкостью и прочностью. Промышленность научилась штамповать из этого материала самые разные авиадетали - начиная от консолей крыла и заканчивая откосами стоек шасси и лопастями вертолетных винтов.

В мае этого года в воздух впервые поднялся новейший российский вертолет Ка-62, более чем наполовину состоящий из композитов. Он неслучайно классифицируется как многоцелевой: машина получилась настолько прочной, что ее можно использовать в военных целях. На треть состоит из композитов и ударный вертолет Ка-52 - легендарный "Аллигатор". В нем - уникальные секретные материалы высокой прочности, легкие и стойкие к вибрационным нагрузкам.

Экс-заместитель главкома ВВС России генерал-полковник Николай Антошкин уверен, что будущее боевой авиации - за композитными материалами нового поколения, которые будут "держать" попадания крупнокалиберных пуль, снарядов и осколков от зенитных ракет.

"Уже сейчас некоторые композиты по прочности и долговечности превосходят авиационные металлы. Но нужно понимать, как они поведут себя после попадания снаряда: просто образуется дырка или рассыплются как стекло. Устойчивость к воздействию средств поражения - важный фактор для боевого самолета. Я не сомневаюсь, что материалы нового поколения будут удовлетворять всем потребностям военных. Металл, конечно, останется, но его будет намного меньше, чем сейчас", - сказал РИА Новости Николай Антошкин, которому довелось командовать фронтовой авиацией ВВС России.

Как ранее сообщил телеканалу "Звезда" конструктор Т-50 Александр Давиденко, кроме уменьшения "радиозаметности" акцент на композиты позволил также вчетверо сократить количество деталей в самолете по сравнению с Су-27. Также за счет новых материалов удалось снизить массу самолета и упростить его подготовку к серийному производству.

Единственный агрегат летательного аппарата, в котором композиты пока мало используются, - воздушно-реактивные двигатели. Это самая тяжелая и громоздкая часть самолета, за снижение массы которой в мире идет настоящая война технологий. В гражданской авиации, например, компания General Electric первой успешно применила в двигателе для Boeing 777 композитные лопатки, которые были легче аналогичных из титана. Не приходится сомневаться, что после "обкатки" технологий на гражданских двигателях они со временем перейдут и боевые. Причем сначала на бомбардировщики, а уже потом - на истребители.

Применение полимерных композитов в двигателестроении ограничено тем, что их нельзя сильно нагревать. Однако российские ученые уже работают над созданием сверхпрочного полимера, способного сохранять структуру при температурах в несколько сотен градусов Цельсия.

По словам Олега Пантелеева, в мировом авиадвигателестроении сейчас активно изучается возможность применения не только полимерных, но и других композиционных материалов - к примеру, на основе керамики. Это исключительно жаропрочный материал, который выигрывает у металла даже в самом "пекле" реактивного двигателя - турбине высокого давления, которая у истребителей может нагреваться до 1500 градусов.

Материальные интересы

Композиты уже сегодня можно смело называть стратегическими материалами. Сможет ли российская промышленность обеспечить ими авиастроительную и космическую отрасли в достаточном количестве? Очевидно, сможет. В марте этого года президент Владимир Путин подписал указ о создании центра перспективного материаловедения, который займется проектированием композиционных материалов для космической и авиационной техники. В координационный совет центра войдут представители ведущих предприятий и НИИ в сфере материаловедения. Одно из таких предприятий - обнинское ОНПП "Технология", лидер по производству композитных элементов для боевой и гражданской авиации. Там по технологии "черного крыла" делают детали кессона киля и стабилизатора, звукопоглощающие панели двигателей, средства механизации крыла, элементы управления и остекление кабины пилота.

Российская компания "Синтез-Проект" на авиасалоне МАКС-2017 заявила о создании нового сверхпрочного углепластика, который может применяться не только для изготовления крыльев самолетов, но также для сопел реактивных двигателей. Полномасштабное производство планируется развернуть к 2019 году. Изготовитель уверяет, что полученный материал по своим характеристикам превосходит американские аналоги. "Нам удалось получить действительно сверхпрочный углепластик: крохотная пластинка размером десять на один миллиметр выдерживает на растяжение 2,5 тонны - это вес большого автомобиля. Удельная прочность этого материала при одинаковом весе в восемь раз больше, чем у самой прочной стали", - заявили в компании.

Химики из МГУ также сообщили о разработке нового полимерного композитного материала, обладающего более высокой прочностью, чем авиационный титан или алюминий. Сейчас он проходит испытания в Центральном институте авиационного моторостроения (ЦИАМ) и Казанском национальном исследовательском техническом университете (КАИ).

Ранее генеральный директор Фонда перспективных исследований Андрей Григорьев рассказал РИА Новости, что в ФПИ пытаются получить высокопрочные полимеры и композиты, в том числе с помощью 3D-печати. Ожидается, что некоторые их них будут устойчивы к радиации.

Одна из управляющих компаний Росатома АО "НПК "Химпроминжиниринг" планирует к 2020 году построить в Саратовской области завод по производству сырья для углеродных волокон. Ежегодный объем выпуска составит четыре тысячи тонн в год с последующим увеличением до 25 тысяч тонн.

|

| ПАК ФА Т-50 |

| Источник: РИА Новости, Инфографика |