Данная статья посвящена изобретению [1], представляющего турбину новой конструктивной схемы, в которой, во-первых, будут отсутствовать силовые диски и, во-вторых, будут созданы объективные условия для эффективного применения конструкционной керамики в качестве материала рабочих лопаток.

Многочисленные попытки создать такую турбину, заканчивались безрезультатно. Объективный анализ известных решений показал, что первопричиной неудач явилась современная парадигма конструирования, основанная на определенном числе конструктивных элементов с выбранным функциональным предназначением.

Так, современная турбина укрупнено представляет собой два основных конструктивных элемента: статор и ротор. Последний представляет собой агрегат, состоящий из рабочих лопаток, скрепленных жесткой механической связью с силовыми дисками. При вращении силовые диски изнутри удерживают на своей периферии рабочие лопатки на траектории их вращения и передают крутящий момент, возникающий на них от воздействия газового потока, на вал турбины, который затем передается на вал компрессора. Такая конструктивная схема с таким способом крепления обуславливает возникновение растягивающих нагрузок в материале рабочих лопаток при их вращении. Хромоникелевые сплавы, из которых изготовлены рабочие лопатки хорошо сопротивляются таким нагрузкам. Такая же конструктивная схема становится невозможной, если материалом рабочих лопаток будут избраны конструкционные керамики, так как эти материалы не обладают упругостью. Вместе с тем силовой механический контакт между силовыми дисками, выполненными их хромоникелевых сплавов и рабочими лопатками, выполненными из конструкционных керамик, также невозможен в силу низкой трещиностойкости таких керамики в условиях частых термоударов.

Все попытки изменить характер нагрузки керамического материала рабочих лопаток и предотвратить силовой механический контакт между ними и силовыми дисками в рамках турбины традиционной конструктивной схемы оказались неудачными по различным причинам. Чаще всего известные решения предусматривали увеличение числа конструктивных элементов, усложнение связей между ними, появление новых сред, что, в конечном итоге, усложняло и утяжеляло конструкцию ротора и приводило к его неработоспособности.

Турбина новой конструктивной схемы, в которой станет возможным эффективное применение в качестве материала рабочих лопаток конструкционной керамики, будет представлять собой сочетание трех конструктивных элементов с взаимосвязями, отличающимися от таковых в современных турбинах традиционной конструктивной схемы. Ими будут: статор (силовой корпус) измененной конструкции, керамический роторный агрегат и вал барабанного типа. Механическая связь между силовыми дисками и рабочими лопатками турбины традиционной конструктивной схемы будет заменена газостатической связью между всеми тремя указанными конструктивными элементами.

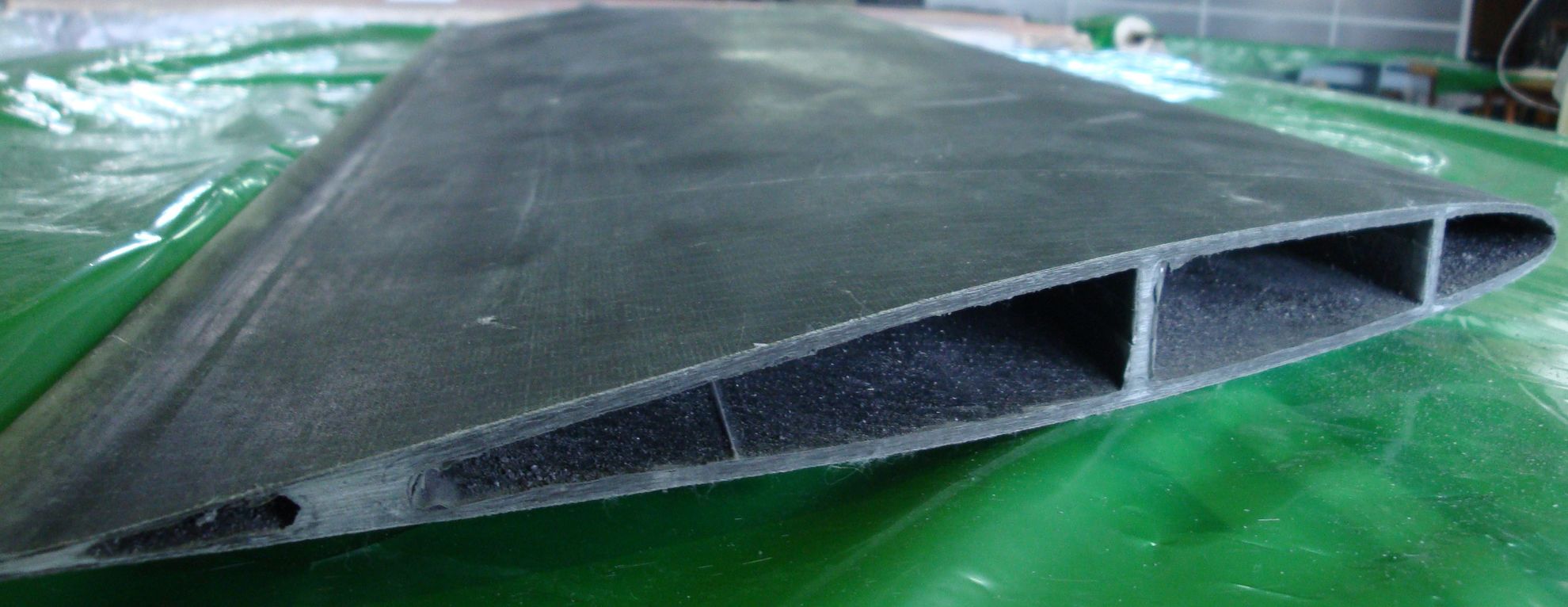

Статор будет изменен за счет размещения в нем нового конструктивного элемента – узла компенсации центробежных нагрузок (УКЦН), а также за счет увеличения толщин силового корпуса, что будет обусловлено необходимостью компенсации дополнительных центробежных нагрузок от вращения керамического роторного агрегата. Последний будет представлять собой наружный и внутренний бандажи, соединенные в монолитный агрегат множеством лопаточных профилей. Вал барабанного типа будет иметь специальные пазы, предназначенные для создания совместно с радиально-осевыми выступами внутреннего бандажа керамического роторного агрегата новых конструктивных элементов, функциональное предназначение которых будет описано ниже.

Конструкционные керамики, по своей природе, хорошо сопротивляются нагрузкам сжатия. Если создать для керамических рабочих лопаток опору со стороны статора (силового корпуса) турбины, то при вращении они будут подвержены этим, достаточно благоприятным нагрузкам сжатия. В турбинах современной конструктивной схемы такой опоры нет.

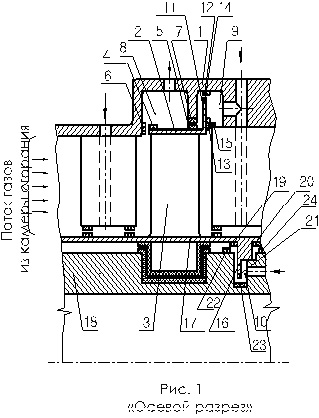

В турбине новой конструктивной схемы (см. Рис. 1 «Осевой разрез») такую опору, как новый конструктивный элемент, предлагается создать. Конструктивно она будет представлять собой кольцевую полость, образованную противолежащими цилиндрическими поверхностями силового корпуса турбины (поз. 1) и наружного бандажа (поз. 2) керамического роторного агрегата (поз. 3), ограниченную уплотнениями (поз. 4, 5, 6, 7), которая будет заполнена газообразной средой высокого давления. Данный конструктивный элемент, по своему функциональному предназначению, будет представлять собой газовую опору с центростремительной реакцией, называемую далее узлом компенсации центробежных нагрузок (УКЦН) (поз. 8), которая будет предназначена для компенсации центробежных нагрузок, возникающих во вращающемся керамическом роторном агрегате. Таким образом, силовой корпус турбины новой конструктивной схемы, приняв фактически на себя посредством УКЦН функцию компенсации центробежных нагрузок от вращения керамического роторного агрегата, заменит собой эту функцию, исполняемую в турбине традиционной конструктивной схемы ее силовыми дисками.

Силовые диски турбины традиционной конструктивной схемы компенсируют также осевые усилия, возникающие на рабочих лопатках под воздействием газового потока. Эти осевые усилия передаются далее на опорные узлы турбины.

|

| Источник: В.В. Манческо |

В турбине новой конструктивной схемы такие осевые усилия предлагается компенсировать при помощи новых конструктивных элементов, исполненных в виде торообразных полостей (поз. 9, 10), одна из которых (поз. 9) образована противолежащими кольцевыми поверхностями на радиально-окружном выступе (поз. 11) наружного бандажа (поз. 2) керамического роторного агрегата (поз. 3) и на силовом корпусе (поз.1), и ограничена уплотнениями (поз. 12, 13, 14, 15), другая из которых (поз. 10) образована противолежащими кольцевыми поверхностями на радиально-окружном выступе (поз. 16) внутреннего бандажа (поз. 17) керамического роторного агрегата (поз. 3) и вала барабанного типа (поз. 18), и ограничена уплотнениями (поз. 19, 20, 21, 22, 23, 24). Данные конструктивные элементы, по своему функциональному предназначению, будут представлять собой газовые опоры с осевой реакцией, которые будут предназначены для компенсации осевых нагрузок, возникающих на лопаточных профилях керамического роторного агрегата под воздействием газового потока. Наличие таких газовых опор на внутреннем и наружном бандажах будет предотвращать механический контакт между керамическим роторным агрегатом и силовым корпусом, а также между керамическим роторным агрегатом и валом барабанного типа. Вместе с тем они будут защищать лопаточные профили, расположенные между наружным и внутренним бандажами, от недопустимых усилий изгиба вдоль лопаточного профиля. Часть осевых усилий будет передаваться газостатическим способом с радиального выступа наружного бандажа керамического роторного агрегата на силовой корпус, а другая часть, через радиальный выступ на внутреннем бандаже керамического роторного агрегата на вал барабанного типа.

Силовые диски турбины традиционной конструктивной схемы воспринимают также окружные усилия, возникающие на рабочих лопатках под воздействием газового потока. Эти усилия затем передаются силовыми дисками на вал турбины традиционной конструктивной схемы, который соединен с валом компрессора.

|

| Источник: В.В. Манческо |

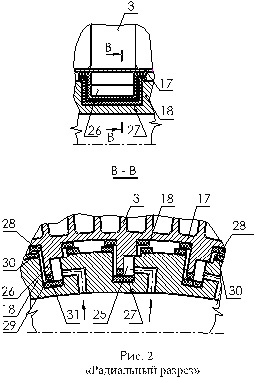

В турбине новой конструктивной схемы (см. Рис. 2 «Радиальный разрез») окружные усилия предлагается воспринимать при помощи множества новых конструктивных элементов (поз. 25), конструктивно выполненных в виде коаксиально расположенных полостей, образованных поверхностями на радиально-осевых выступах (поз. 26) внутреннего бандажа (поз. 17) керамического роторного агрегата (поз. 3) и противолежащими поверхностями радиально-осевых пазов (поз. 27), выполненных в вале барабанного типа (поз. 18), ограниченных уплотнениями (поз. 28, 29, 30, 31). Данные конструктивные элементы, по своему функциональному предназначению, будут являться газовыми опорами с окружной реакцией (поз. 25), которые будет передавать окружные усилия, возникающие на лопаточных профилях керамического роторного агрегата под воздействием газового потока, на вал барабанного типа. Наличие таких окружных газовых опор будет предотвращать механический контакт между керамическим роторным агрегатом и валом барабанного типа.

Таким образом, турбина новой конструктивной схемы можно будет бездисковой, так как все функции силовых дисков турбины традиционной конструктивной схемы в ней будут переданы ее новым конструктивным элементам – газостатическим опорам разной направленности действия, - которые перераспределят их между силовым корпусом и валом барабанного типа.

Подводя итог вышесказанному можно констатировать, что в бездисковой турбине новой конструктивной схемы будут созданы объективные условия для эффективного газостатического взаимодействия между тремя ее основными конструктивными элементами: силовым корпусом, керамическим роторным агрегатом и валом барабанного типа.

Этот итог подтвержден заключениями экспертов еще в 2000-2002 годах, которые имели возможность ознакомиться с первоначальным патентом. При этом они обозначили те проблемы, которые необходимо будет решить на пути от НИР к ОКР.

Все указанные проблемы нами были проанализированы и по каждой из них были найдены эффективные решения. Новые решения в своей основе содержали давно и хорошо известные конструкции, применяемые в машиностроении, а также хорошо изученные физические явления, также давно используемые при работе механизмов. Все новые решения патентоспособны и будут реализованы впоследствии.

С некоторыми из данных решений в 2005 году были ознакомлены эксперты, которые дали Заключение, что в таком состоянии наша научная разработка подготовлена к ОКР и может быть реализована «в материале» в рамках современного конструкторского бюро.

Для оценки уровней необходимого давления в газовых опорах были проведены предварительные расчеты на базе характеристик двигателя ТВ3-117. В расчетах принимались свойства современных керамических материалов на основе нитрида Si3N4 и карбида кремния SiC, имеющих удельный вес около 3,2 гр./см3[2]. Расчеты показали, что, на максимальных оборотах, давление в УКЦН не превысит 200 бар. Это является приемлемым случаем для современного уровня развития авиационной техники.

Так как все новое объективно обладает потенциалов развития, творческий коллектив продолжает поиски решений, которые будут дополнительно усовершенствовать уже известные конструктивные формы и процессы в турбине новой конструктивной схемы.

Автор: В.В. Манческо (г. Харьков, Украина)

Список литературы:

- http://uapatents.com/17-31519-visokotemperaturna-gazova-turbina-perevazhno-gazoturbinnogo-dviguna.html

- Гнесин Б.А., Гуржиянц П.А. Композиционный жаропрочный и жаростойкий материал: пат. 2160790 РФ. Заявл. 07.07.1998; опубл. 20.12.2000. Бюл. № 35.