С 10 по 12 августа в Казани пройдет 8-я Международная специализированная выставка (МСВ) "Авиакосмические технологии, современные материалы и оборудование" (АКТО). На крупнейшем региональном аэрокосмическом форуме демонстрируются новейшие достижения в области авиационных технологий, в числе которых и работы ЦИАМ.

Прогресс техники неразрывно связан с поиском и внедрением новых методов изготовления деталей, не только удешевляющих и ускоряющих производство, но и позволяющих создавать изделия с новыми, недостижимыми ранее качествами.

Одним из наиболее перспективных направлений развития промышленного производства сейчас называют применение аддитивных технологий (АТ), позволяющих выращивать или, как часто говорят, "печатать" деталь непосредственно по цифровой 3D-модели.

О состоянии работ в этом направлении в России и в мире, а также о роли ЦИАМ в развитии АТ рассказывает доктор технических наук, начальник сектора отделения "Динамика и прочность авиационных двигателей" Любовь Магеррамова.

- В чем преимущества использования АТ в газотурбостроении?

— Одно из основных преимуществ — это, конечно, скорость изготовления сложных деталей, особенно при прототипировании. Собственно, с этого все и началось в 80-х годах прошлого века, когда фирма 3D Systems разработала первую коммерческую стереолитографическую машину для прототипирования. А потом уже начали думать: почему бы не изготовить таким способом уже и саму деталь, металлическую или керамическую. При "печати" как моделей, так и полнофункциональных деталей появляется возможность оперативно вносить изменения в конструкцию. Для этого не приходится заново изготавливать оснастку, литьевые формы или штампы, достаточно изменений в цифровой модели.

АТ позволяют не только ускорять процесс производства, но и экономить металл. Титановые компрессорные блиски, например, изготавливают из целиковой штамповки, в которой с помощью многокоординатных обрабатывающих центров вытачивают лопатки. Процедура долгая — на одно колесо порядка месяца. А сколько не самого дешевого металла при этом идет в отход! Конечно, тут стоит задуматься о применении АТ. Ведь при применении АТ выход годного получается до 96 %, а оставшийся порошок может быть использован для следующего изделия.

С помощью аддитивных технологий можно выращивать детали из композиций различных материалов, например создавать градиентные конструкции из разных по химическому составу или структуре металлических порошков для деталей, части которых работают в разных условиях. Возможно применение АТ в разработке методик ремонта путем заполнения материалом поврежденных частей конструкций, таких как торцы и гребешки бандажных полок рабочих лопаток турбин, профили лопаток компрессоров, лабиринтных уплотнений и др.

При использовании АТ часто появляется возможность сделать целиком одну деталь, а не собирать ее из частей. Меньшее количество деталей — это тоже один из показателей совершенства авиадвигателя.

Наконец, есть вещи, которые просто невозможно сделать традиционным способом. Например, с точки зрения газодинамической эффективности выходные кромки лопаток должны быть очень тонкими. Применение АТ позволяет получить кромки толщиной порядка 0,15 мм. Литьем этого добиться невозможно. А тонкие кромки — это в итоге более высокий КПД. Это и есть то новое качество, которое развязывает руки конструкторам.

Следует подчеркнуть, что АТ — это не только отличный способ сократить затраты времени и средств на разработку, доводку, изготовление и ремонт. При изготовлении авиационной техники существенным аргументом является масса изделия. АТ позволяют изготавливать более легкие конструкции, которые невозможно изготовить другими методами.

— Приведите примеры деталей, которые можно изготовить только методом АТ.

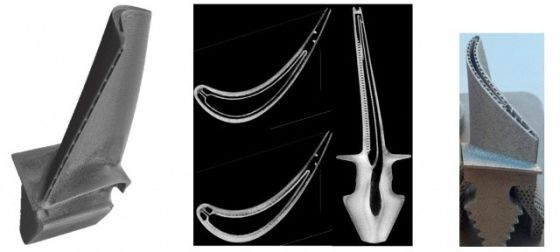

— Перспективным является, например, применение АТ для изготовления лопаток со сложными системами охлаждения. Так в течение долгого времени предпринимались попытки сделать дефлекторную рабочую лопатку турбины.

В лопатках дефлекторного типа с точки зрения конвективного охлаждения реализуется наиболее эффективная структура системы охлаждающих каналов. При использовании такой системы охлаждения избыточное внутреннее пространство может быть окружено тонкостенным дефлектором. Это позволяет значительно уменьшить массу профильной части лопатки и, как следствие, замка и диска рабочего колеса. Дополнительным преимуществом использования такой системы охлаждения является возможность уменьшения расхода охлаждающего воздуха.

Такой способ охлаждения (с дефлектором) успешно применяется в сопловых лопатках.

Особенностью современных рабочих лопаток турбин является их закрутка и искривленность в направлении хорды, что не позволяет использовать дефлекторную систему охлаждения. Попытки изготовить аналогичные конструкции несколько десятков лет назад с помощи пайки не привели к успеху. Места пайки при наработке "раскрывались".

С внедрением АТ появляется возможность вернуться к дефлекторной системе охлаждения для рабочих лопаток. При этом дефлекторы, являющиеся неотъемлемой частью этих схем, выращиваются одновременно с телом лопатки. Выигрыш в массе при этом может достигать 30 %.

В ЦИАМ спроектировали такую лопатку. Она будет продемонстрирована на АКТО-2016 в Казани (рис. 1)

|

| Рис. 1. Лопатка дефлекторного типа рабочего колеса турбины высокого давления |

| Источник: www.ciam.ru |

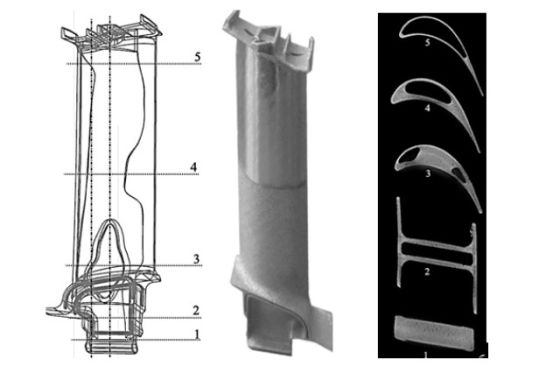

Для максимального выигрыша от использования АТ при проектировании деталей можно выходить за рамки имеющего у конструктора опыта и сложившегося подхода к проектированию. Вот пример, показывающий такой подход. Для деталей авиационных двигателей одной из задач является минимизация массы конструкции при удовлетворении прочностных ограничений в заданных условиях эксплуатации. Одним из наиболее важных моментов при проектировании рабочих лопаток турбин, в особенности удлиненных лопаток ТНД, является необходимость отстройки от резонансных частот. В ЦИАМ была спроектирована неохлаждаемая полая лопатка турбины низкого давления (рис. 2) с помощью математических методов топологической оптимизации, которые направлены на установление оптимального распределения материала в области проектирования при заданных нагрузках с удовлетворением заданных критериев и ограничений.

Лопатка получилась довольно сложной конфигурации с переменными толщинами стенок. Отлить такую лопатку невозможно, ее можно только "напечатать". Эту лопатку мы тоже покажем на АКТО.

|

| Рис. 2. Полая рабочая лопатка турбины низкого давления |

| Источник: www.ciam.ru |

— Но ведь прочностные свойства "напечатанной" лопатки будут отличаться от свойств детали, полученной традиционными способами?

— Безусловно, свойства детали, полученной из порошка, будут другие. Поэтому прежде, чем "напечатать" деталь и тем более попробовать поставить ее на двигатель, надо провести очень много дополнительных исследований. Авиадвигателестроительные фирмы во всем мире сейчас как раз и занимаются изучением свойств порошковых изделий сначала на образцах, потом в реальных деталях.

Прочностные характеристики детали и при традиционных способах изготовления зависят не только от химического состава материала, но и от вида полуфабриката: слиток это, пруток или лист, — а также от режимов термообработки. В случае АТ параметров, влияющих на прочность, гораздо больше. У порошкового материала это не только химический состав, но и размеры гранул, разброс размеров, их овальность, включения, способ изготовления и т. д. Сам аддитивный технологический процесс многовариантен. Если мы говорим о лазерных процессах, то это и мощность луча, и величина пятна, и время воздействия, и направление треков движения луча лазера. Структура детали получается неоднородной, а по механическим характеристикам — не изотропной: в направлении выращивания и в поперечном направлении характеристики, как правило, различны. Таким образом, одновременно с деталью разрабатывается, по сути, технология ее производства, поэтому в случае АТ мы говорим уже не о проектировании конструкции, а о поиске конструктивно-технологического решения, поскольку физико-механические свойства, прочностные и другие характеристики детали устанавливаются в процессе ее изготовления.

В качестве примеров применения аддитивных технологий в мировом авиадвигателестроении можно отметить следующие. В 2012 году рынок аддитивного производства достиг 2,2 млрд долларов, в 2013-м вырос до 3,2 млрд долларов, а в 2014-м — до 3,8-4,0 млрд долларов. В 22 странах уже созданы национальные ассоциации по аддитивным технологиям, объединенные в альянс GARPA. Открываются специализированные предприятия (например, завод GE по производству форсунок камер сгорания для двигателей LEAP). Такие топливные форсунки, изготовленные методами АТ, устанавливаются на двигателе LEAP-1В. Вес форсунки на 25 % меньше, при этом долговечность в 5 раз больше.

К 2020 году фирма GE планирует изготавливать до 100 000 деталей методами АП, при этом рассчитывает на уменьшение веса до 1 000 фунтов на каждый авиационный двигатель. Количество машин для 3D-печати, используемое фирмой, — более 300.

Фирма Rolls-Royce уже проводит летные испытания двигателя Trent XWB с изготовленным с помощью аддитивных технологий крупногабаритным титановым корпусом передней опоры.

Выстроен целый завод, на котором уже налажен промышленный процесс выращивания лопаток из интерметаллида титана для турбин низкого давления. Фактически уже есть если не серийное производство, то полный производственный цикл для него, начиная от получения порошка и заканчивая лабораторными исследованиями продукции. Причем размер выращиваемых лопаток с бандажными полками — до 325 мм высотой. Получается колоссальный выигрыш и в массе, и в скорости изготовления, и в расходе материала. Эти лопатки предназначены для использования на сертифицированных двигателях семейства LEAP фирмы CFMI.

Перед этим проведена квалификация материала, производства, деталей: испытывались образцы, которые были выращены вертикально, горизонтально, под углом 45°. Это делалось, чтобы добиться такого технологического процесса, когда разница в свойствах в различных направлениях не превышала бы допустимой величины. Они потратили чуть ли не 7 лет, чтобы дойти до этого этапа!

Фирма MTU Aero Engines имеет парк оборудования для АТ для изготовления деталей из порошков сплавов IN 718, MAR-M-509, Steels и New Superalloys. Внедряется в серийное производство изготовление методами АТ бароскопов для двигателя A320neo.

Список можно продолжать и продолжать.

У нас в ЦИАМ ведутся совместные работы с различными отечественными предприятиями, на некоммерческой основе мы ведем исследования механических характеристик выращенных образцов для отработки аддитивных процессов.

Но, конечно, мы еще в самом начале пути, в то время как в мире уже вплотную подошли к серийному производству, к сертификации конечных изделий (не путать с сертификацией материалов и технологий, это совсем другая процедура).

Сейчас на базе ВИАМ создан Технический комитет 182 "Аддитивные технологии", в работе которого участвует и ЦИАМ. Пока ТК 182 занимается порошками и их производством.

— В каком состоянии в целом находится внедрение АТ в России в сравнении с мировым уровнем? Есть ли в отечественном авиадвигателестроении лидеры в этом направлении?

— На конференциях по АТ часто приводятся круговые диаграммы: доли затрат стран в применении АТ и в инвестициях в АТ. Доли США, Великобритании, Германии, Франции, Японии, Китая выглядят солидными кусками "пирога", а вклад России — узенькая, едва видная полоска, единицы процентов. Картина очень грустная. Выше уже приведены примеры прогресса в использовании АТ различными зарубежными фирмами — и таких случаев множество. Открываются специализированные предприятия для серийного производства деталей методом АТ. Их уже готовят к сертификации для использования в реальных двигателях. Мы же пока лишь экспериментируем.

Тем не менее Россия в этой картине присутствует. Наши российские партнеры начали заниматься "печатью" небольших деталей, вроде форсунок, завихрителей, стабилизаторов и т. д., пытаются квалифицировать эти изделия, ставят их на опытные двигатели. Там, где исследования идут более широким фронтом, пробуют "печатать" титановые детали, керамику, элементы камеры сгорания из стали и никеля.

— Об АТ говорят как о будущем чуть ли не всего промышленного производства. Уже есть сообщения о целиком "напечатанных" турбореактивных двигателях. Насколько оправданы такие ожидания?

— Сейчас действительно наблюдается некая эйфория по поводу будущего АТ, бросились "печатать" всё, начиная от кроссовок и заканчивая авиадвигателями целиком. Конечно, АТ — направление очень перспективное, но не нужно говорить, что оно скоро заменит все производственные технологии. Нет смысла применять эти технологии там, где выгоднее и быстрее традиционные способы. Сначала надо оценить деталь. Если экономия времени или материала незначительная, то и смысла в применении АТ нет.

Что касается целиком "напечатанных" малоразмерных ТРД, то такие попытки в последние годы успешно предпринимаются и за рубежом, и в нашей стране, но это в большей степени лишь демонстрация возможностей АТ. Да и не все детали "напечатаны". "Отсканировать" и "напечатать" можно все что угодно, но практический смысл подобной работы — отдельный вопрос. В основном это рекламные ходы, отражающие возможности изготовления с помощью аддитивных технологий определенных деталей МГТД (без оценки целесообразности, подтверждения возможности и эффективности применения этих деталей).

— Что является главным препятствием на пути более широкого использования АТ в нашей стране?

— Главная сложность в том, что все оборудование для АТ — зарубежное, а значит, дорогое и не всегда доступное. Правда, сейчас у нас стали появляться предприятия, которые сами пытаются такое оборудование изготовить.

К примеру, Институт лазерных и сварочных технологий (ИЛИСТ) в Санкт-Петербурге разработал собственный метод, отличающийся от других АТ, — гетерофазной порошковой лазерной металлургии.

То есть процесс идет, и это очень отрадно. Но по сравнению с уровнем развития этих технологий в мире, пока это лишь зачатки.

Вторая сложность — порошки. Они тоже импортные. Те, кто купил зарубежное оборудование, вынуждены работать на зарубежных порошках. А надо применять наши порошки, даже если оборудование покупное. Работу в этом направлении ведет ФГУП "ВИАМ". У них есть необходимое оборудование, и сейчас они научились получать отечественные порошки из стали и никеля, годные для изготовления деталей авиадвигателей.

Недавно во время встречи с представителями "Корпорации ВСМПО-АВИСМА", крупнейшего в мире поставщика титановых изделий, зашла речь об изготовлении порошков титановых сплавов для аддитивного производства. Кому, как не им, заниматься титановыми порошками, которые сложно получать, еще и потому, что для их производства требуется защитная среда.

То есть работа ведется, но на фоне происходящих в мире процессов этих усилий недостаточно. Если подвести итог, то главная проблема скорейшего внедрения АТ в России — отсутствие необходимого финансирования.

— Расскажите о роли ЦИАМ в развитии АТ в России.

— Роль ЦИАМ — это создание новых конструкций, полностью реализующих возможности АТ применительно к турбостроению. Изделия, о которых упомянуто выше, очень наглядно демонстрируют эту роль. Есть и другие примеры.() Производство новых конструкций малоэмиссионных камер сгорания возможно, например, внедрением инновационных методов изготовления фронтовых модулей (таких как послойное лазерное сплавление с помощью специальных 3D-принтеров) и новых термостойких композиционных материалов.

В отделе турбин ЦИАМ разработана лопатка с проникающим охлаждением. В этой лопатке имеются двойные стенки, наружная соединена с внутренней, раздающей воздух, образуя полости с необходимым значением давления. Воздух может проходить между внутренней и наружной стенками, охлаждая последнюю. Кроме того, лопатка имеет развитую перфорацию. Пробовали отлить такую лопатку обычным способом, но безуспешно, а методом АТ получилось замечательно. Это новая конструкция с новым качеством, которое позволяет повысить КПД, эффективность охлаждения, прочностные характеристики, ресурс, надежность.

Задача ЦИАМ — это разработка конструкций, а точнее конструктивно-технологических решений, которые позволяют в максимальной степени использовать возможности АТ для повышения характеристик газотурбинной техники.

— Вы уже упомянули в одном из примеров о топологической оптимизации как о новом методе проектирования. Расскажите подробнее об этом направлении и о его связи АТ.

— Это направление развилось в связи со стремительным прогрессом вычислительных технологий и компьютерной техники. Чем мощнее компьютер, тем больше возможностей в детализации конструкции и ее оптимизации. Оптимизация может быть параметрической, когда варьируются размеры и взаимное положение частей конструкции для наилучшего соответствия заданным условиям. Но это делается в рамках уже заданной конфигурации детали. А топологическая оптимизация — это принципиально другой метод проектирования.

Когда-то Микеланджело спросили, как он создает свои скульптуры, и он ответил: "Я убираю все лишнее". Топологическая оптимизация — это примерно то же самое: убирается лишний материал. Создается пространство проектирования, задаются граничные условия для будущей детали. Это могут быть наружные размеры, места крепления и приложения нагрузки, температура и т. д. Накладывая эти ограничения на пространство проектирования, специальные программы как бы убирают лишний материал. Например, на первом шаге получилось какое-то распределение напряжений. Там, где напряжения низки или отсутствуют, и материал не нужен. Чаще всего в результате топологической оптимизации получаются очень замысловатые конфигурации. Недаром этот метод часто называют бионическим дизайном. Как правило, подобные конфигурации слишком сложны для традиционных технологий. Для их изготовления можно применить методы АТ.

В качестве яркого примера, когда замысловатая форма, полученная в результате топологической оптимизации, дает значительный эффект, можно привести каркас автомобильного кресла, разработанного компанией Toyota (рис. 3). Конструкция массой 25 кг после топологической оптимизации стала весить 7 кг. Для ее расчета использовались очень мощные компьютеры, и, конечно, подобную структуру можно только "напечатать".

|

| Рис. 3. Прототип бионического автомобильного кресла, изготовленный методом АТ |

| Источник: www.ciam.ru |

— Есть ли проблемы в организации более эффективной работы ЦИАМ по развитию АТ?

— Чтобы в ЦИАМ более активно развивать это направление, нужна, конечно, специализированная лаборатория, оснащенная оборудованием для изготовления образцов и экспериментальных деталей методами аддитивных технологий. В институте имеется много различного оборудования для проведения испытаний полученных образцов и деталей. И обязательно нужна 3D-томография. Потому что лопатку, например, мы вырастим, но нужно еще и посмотреть, что там внутри. Необходима полноценная лаборатория. Без нее мы в ЦИАМ занимаемся в основном лишь расчетами и испытаниями изготовленного другими, вместо того, чтобы быть лидерами.

Промышленность нацелена в первую очередь на серийное производство, а конструкторско-технологические решения, которые разрабатываются в ЦИАМ, нацелены на перспективу. Промышленности нужен скорейший результат. Как говорил Аркадий Райкин, "Долой индукцию и дедукцию, даешь продукцию!". В производстве, конечно, пытаются делать что-то новое, но это не радикальное изменение. В основном они берут уже готовую конструкцию и просто пробуют изготовить ее другим способом. Их больше интересует удешевление и ускорение производства. Задачи создать что-то качественно новое перед промышленностью не стоит. В ЦИАМ же мы думаем над тем, как с помощью АТ придать изделиям новые, недостижимые иными способами качества.