Европейский аэрокосмический концерн Airbus отличился новым патентом по применению аддитивных технологий в производстве летательных аппаратов. На этот раз компания нацеливается уже не на таблички и кронштейны, а на масштабную 3D-печать несущих конструкций.

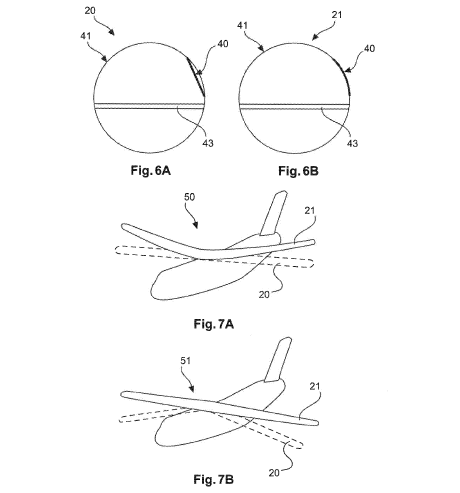

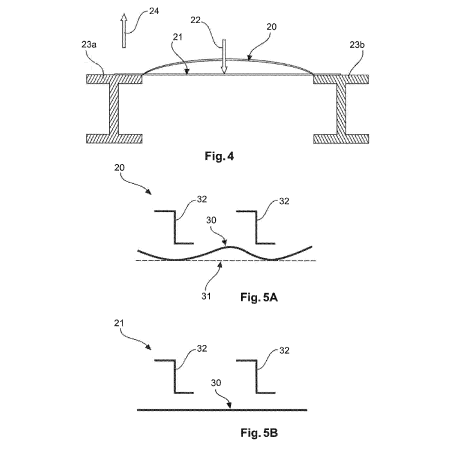

Процесс предусматривает использование селективного лазерного спекания (SLS) или аналогичных аддитивных технологий для нанесения дополнительных слоев титана или алюминия на несущую конструкцию самолета. По мере остывания депозитов будут создаваться искусственные зоны обратного механического напряжения, формируемые за счет разницы в коэффициентах теплового расширения используемых материалов. Таким образом, будет компенсироваться часть нагрузок, испытываемых несущей конструкцией во время полета, и повышаться прочность конструкции в целом.

|

Механические деформации, особенно изгиб крыльев, хорошо заметны во время полета практически любого лайнера. Аналогичные изменения, возникающие при заправке и загрузке самолета, характерны и для фюзеляжа, хотя они и менее заметны для глаз. В какой-то степени это объясняется необходимостью относительно гибкой конструкции, способной поглощать резкие нагрузки в турбулентных слоях без разрушения несущих элементов и/или дискомфорта пассажиров, однако та же гибкость приводит к нежелательным изменениям формы, снижающим аэродинамические характеристики летательного аппарата. Именно для обеспечения «хода» и снижения механической усталости в определенных элементах конструкции лайнеров продолжают использоваться заклепки вместо сварки.

|

Airbus рассматривает возможность искусственного изгиба конструкции в обратную сторону так, чтобы при загрузке и во время полета часть напряжения снималась 3D-печатной армировкой. Теоретически, вся несущая конструкция может быть выполнена из 3D-печатных слоев, хотя практическая сторона вопроса пока не до конца ясна в связи с недостатком информации о способности 3D-печатных деталей противостоять усталости.

|

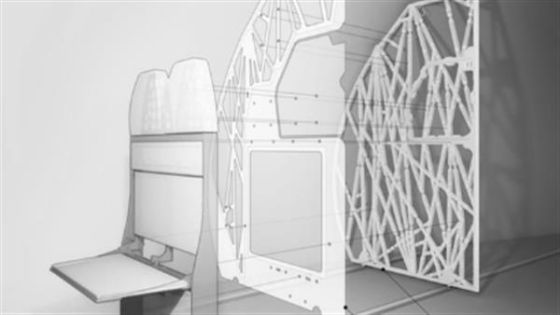

На практике такой метод изготовления может привести к повышению запаса прочности при значительном облегчении конструкции в целом. Результатом станет не только повышенная грузоподъемность, но и экономия топлива благодаря сохранению оптимальных аэродинамических форм. Дополнительных выгод можно добиться за счет применения принципов бионики, уже используемых Airbus в некритичных элементах. Примером служат ажурные 3D-печатные перегородки между салоном и рабочими отсеками, которые Airbus планирует массово внедрять на своих авиалайнерах. За счет использования 3D-печатных перегородок достигается экономия в 30 кг. И это всего лишь один компонент.

|

| Летающая лаборатория Ил-76ЛЛ с опытным двигателем ПД-14 под крылом. Жуковский, 03.11.2015 |

| Источник: Валентин Мизанов / Russianplanes.net |

На отечественном же рынке, к сожалению, превалирует закоренелый традиционализм. Пока что единственным значимым примером применения 3D-печати в производстве готовых авиационных деталей остаются завихрители, изготовленные Всероссийским научно-исследовательским институтом авиационных материалов (ВИАМ) для двигателей ПД-14 за авторством Пермского OAO «Авиадвигатель». Опытные образцы ПД-14 проходят летные испытания на борту летающей лаборатории, а устанавливаться будут на перспективные авиалайнеры МС-21.

|

Airbus тем временем продвигает одно аддитивное решение за другим: элементы отделки салона, титановые кронштейны для конструкции крыла, двигатели с 3D-печатными форсунками, а теперь и печатные фюзеляжи и крылья. Взлетит ли новая идея европейского авиастроителя, пока не ясно, хотя ограниченное применение в изготовлении таких элементов, как несущие панели грузовых отсеков она найдет с высокой степенью вероятности. Ознакомиться с новой патентной заявкой концерна можно по этой ссылке.