Заголовок, который заявляет о том, что Россия создала карбоновые крылья, превосходящие крылья Boeing 787, может вызвать противоречивые чувства у тех людей, которые разбираются в ситуации, однако это действительно так. Boeing 787 — новейший авиалайнер компании Boeing. Его главная особенность состоит в том, что фюзеляж, который раньше был из алюминиевого сплава, теперь изготавливается из карбона. Поскольку этот карбон разработала японская компания Toray, японская пресса активно обсуждала эту тему.

Благодаря применению карбона, который легче алюминия и практически не подвержен коррозии, удается снизить расход топлива и повысить комфортабельность салона. Все это не оставляет сомнений в том, что Boeing 787 — самый передовой авиалайнер в мире.

При этом российские самолеты, как правило, вызывают страх. Вряд ли можно говорить о том, что они действительно опасны, однако авиалайнеры, разработанные в советское время, отстают с технологической точки зрения. Кроме того, они отличаются большим расходом топлива и многочисленным экипажем для управления самолетом, поэтому они не столь привлекательны в сравнении с продукцией Boeing или Airbus.

После развала СССР Россия долгое время не вела новых разработок. Естественно, старые технологии откинули российскую авиапромышленность назад.

|

| Самолет Boeing-787 «Дримлайнер» на аэродроме в подмосковном Жуковском, куда он прибыл для участия в авиасалоне «МАКС-2011» (Фото Валерий Мельников) |

| Источник: http://ria.ru/ |

Несмотря на это, России удалось разработать технологию, превосходящую Boeing 787. В особенности сложно поверить в то, что эта технология касается карбона — изюминки Boeing 787.

Когда технологи и специалисты Boeing и Airbus посетили авиационный завод «АэроКомпозит-Ульяновск» и своими глазами увидели производственную линию, они были крайне удивлены: «Мы не верили, что завод способен на такое, пока не увидели все сами».

Когда директор завода рассказал мне о своих технологиях, я тоже не удержался и сказал, что не верил в это.

Ситуация с разработкой авиалайнеров в России

Я хотел бы сказать несколько слов о разработке авиалайнеров в России. Производство пассажирских авиалайнеров начало быстро развиваться после Второй мировой войны. В СССР технологии развивались быстрыми темпами, поэтому реактивные авиалайнеры появились там на два года раньше, чем в США (в СССР в 1956 году, а в США — в 1958).

До 60-х годов СССР немного опережал США. Если сравнивать с Великобританией и Францией, то советская авиапромышленность намного превосходила эти страны.

Тем не менее, после того, как в конце 60-х появился Jumbo Jet, СССР начал отставать с точки зрения размеров, электроники и экономичности. При этом считается, что Россия отстает в сфере карбоновых технологий.

В конце советского периода СССР попытался наверстать упущенное. Он разработал такие самолеты, как Ту-204 и Ил-96, в которых применялись новые технологии (президент России летает на самолете того поколения).

Между тем, Союз развалился еще до окончания разработки. Само существование авиационной промышленности оказалось под вопросом, поэтому отставание от Запада только увеличилось. Можно сказать, что Россия проиграла холодную войну и в сфере разработки авиалайнеров.

Российская экономика быстро восстановилась после 2000 года: пришедший к власти Владимир Путин навел порядок, росли цены на нефть. Авиационная промышленность, выжившая за счет экспорта военных самолетов в развивающиеся страны в 90-е годы, начала заниматься гражданскими разработками.

|

| Самолет Sukhoi Superjet 100 (SSJ) |

| Источник: http://www.rt-chemcomposite.ru/ |

Началось массовое производство авиалайнера Сухой Суперджет-100 (SSJ100). По информации компании, в 2014 году было произведено 37 самолетов.

В SSJ100 широко использовались западные технологии, в результате чего получился современный самолет, резко контрастирующий с советскими авиалайнерами.

Несмотря на это, он не идет ни в какое сравнение с Boeing 787, который создавался в тот же период. Возможно, SSJ100 не отставал от уже летающих самолетов, однако его, вряд ли, можно сравнивать с авиалайнерами, которые находились на стадии разработки.

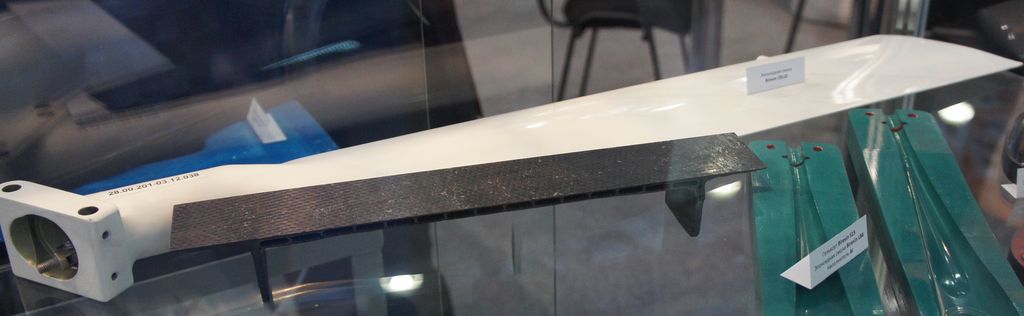

В настоящее время Россия разрабатывает второе поколение авиалайнеров: МС-21. По размеру он практически ни чем не отличается от Boeing 737 или Airbus А320, которые являются наиболее продаваемыми самолетами.

SSJ100 изготавливается из алюминиевого сплава, поэтому можно сказать, что это «обычный самолет». В свою очередь, у МС-21 карбоновые крылья и хвост. Мне кажется, этот самолет сможет конкурировать с новейшими образцами. Карбоновые крылья были изготовлены в конце прошлого месяца.

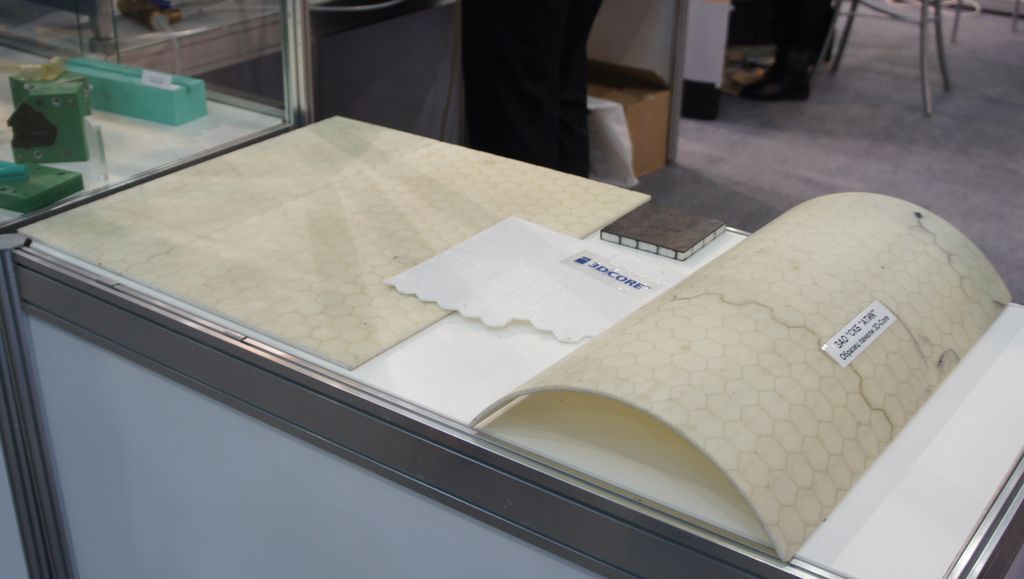

Если заменить алюминий на карбон, вес снижается примерно на 20%, однако не так-то просто изготовить надежную деталь. Кроме того, стоимость была слишком высокой. Сначала карбон стали применять при производстве военных самолетов, затем он появился в гражданской авиации, однако его применяли в частях, которые не представляют большой важности.

Например, если в карбон попадает даже небольшая пылинка, то он становится некачественным, поэтому при производстве самолетов крайне сложно обеспечить абсолютную надежность. В связи с этим сделать крылья из карбона технологически очень непросто.

Российские крылья, превосходящие 787

Что же представляют собой российские карбоновые крылья, которые смогли произвести впечатление на Boeing и Airbus? Главное преимущество МС-21 состоит в применении передовой, но при этом недорогой производственной технологии.

|

| Модель самолета МС-21 |

| Источник: ИТАР-ТАСС |

В авиационной промышленности применение карбона развивается по двум направлениям. Первое состоит в том, какие детали изготавливать из карбона. Некоторые детали не могут привести к серьезным неприятностям, несмотря на поломку.

Поворотные лопатки (рули направления и закрылки) и обтекатели в определенном смысле не столь важны. Такие детали называют структурными элементами второго уровня. При этом очевидно, что если сломаются крылья или фюзеляж, трагедии не избежать. Такие части называют структурными элементами первого уровня.

Сначала карбон начали применять для изготовления элементов второго уровня. Затем — для таких элементов первого уровня, как хвост, крылья и фюзеляж.

Например, поворотные лопатки и обтекатели Boeing 767, который появился в 80-х годах, изготовлены из карбона. В свою очередь, у Boeing 777, эксплуатация которого началась в 90-е годы, карбоновый хвост.

Фюзеляж и крылья Boeing 787, совершившего первый рейс в 2011 году, полностью изготовлены из карбона. Что касается МС-21, то у него алюминиевый фюзеляж, но карбоновые элементы первого уровня, то есть хвост и крылья. Значит, такой важнейший элемент МС-21, как крылья, изготовлен из карбона.

Еще одно направление заключается в снижении себестоимости. Неспециалисты незнакомы с производственной технологией карбоновых самолетов. Для большинства людей термины, связанные с производственным процессом карбоновых крыльев, будут звучать как иностранный язык.

Я использую слово «карбон», которое означает пластик, армированный углеродным волокном. Углеродное волокно укрепляется при помощи пластика, который напоминает эпоксидную смолу.

Предел прочности углеродистой стали составляет 400МПа, в то время как углеродного волокна — 3000 — 6000 МПа, однако само по себе волокно тонкое, поэтому оно не может стать прочным промышленным материалом.

Благодаря укреплению пластиком оно становится таким крепким, что его можно использовать для самолетостроения.

Производственный процесс пластика, армированного углеродным волокном, можно разделить на процесс изготовления углеродного волокна и процесс его укрепления пластиком. Углеродное волокно производят такие компании, как Toray.

Авиапроизводители уже сами укрепляют пластиком углеродное волокно.

|

| Полноразмерный макет кабины МС-21 на авиасалоне МАКС-2011. (Фото Alex Beltyukov) |

| Источник: https://ru.wikipedia.org/ |

Авиапроизводители стремятся снизить себестоимость этого процесса. В этом смысле технология производства МС-21 — самая передовая в мире.

Говоря простым языком, компании «АэроКомпозит-Ульяновск» удалось удешевить производственные процессы, связанные с автоклавом и пропиткой синтетической смолой для упрочнения.

Изначально авиапроизводители приобретали углеродное волокно, пропитанное пластиком (называется препрег), и изготавливали авиационные детали из нескольких слоев углеродного волокна. Затем детали укреплялись в автоклаве.

При этом пластик, применяемый в авиапромышленности, отличается от обычного пластика. Этот пластик представляет собой термореактивную смолу, которая укрепляется при помощи температуры.

Как и крылья, которые производит компания Mitsubishi Heavy Industries, важные детали Boeing 787 изготавливаются при помощи препрега и автоклава. Производители материала покрывают тонкий слой углеродного волокна жидким пластиком и укрепляют это волокно под давлением, благодаря чему они получили сравнительно простой и надежный производственный метод.

Тем не менее, препрег стоит очень дорого. При этом его срок хранения ограничен. Кроме того, если материал не используется, его необходимо замораживать. Если ошибиться с температурным режимом и сроком хранения, дорогостоящий материал приходится выбрасывать. Что касается автоклава, то оборудование и его эксплуатация также являются дорогостоящими.

Если отказаться от препрега и автоклава, можно существенно снизить себестоимость. В других отраслях, где надежность не настолько важна, уже распространилась технология, в которой не применяются препрег и автоклав.

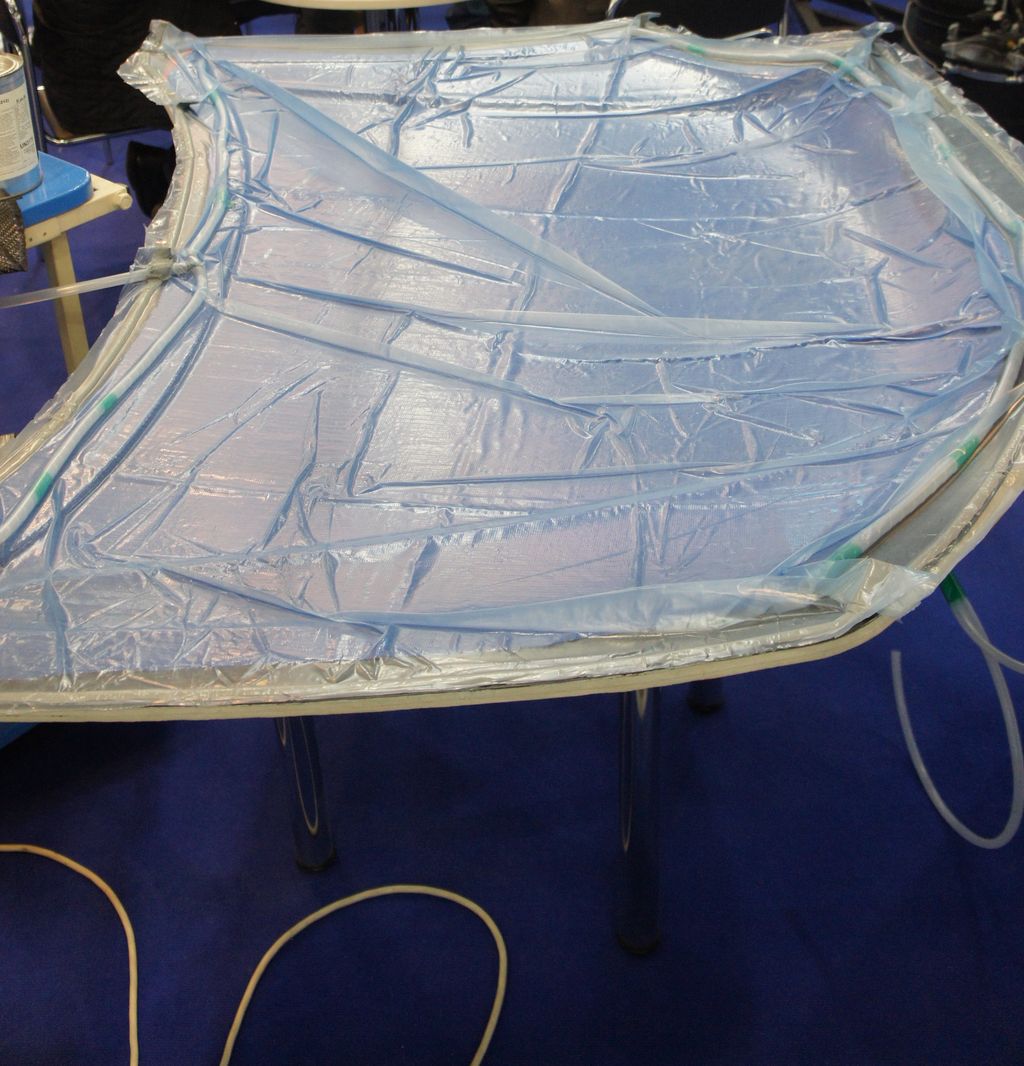

Эта технология заключается в следующем: на углеродное волокно наносится жидкий слой пластика, затем волокно укрепляется в печи, у которой есть только функция нагрева. Этот метод называется трансферное формование пластмасс с помощью вакуума (VaRTM).

Авиапроизводители также проводили исследования в области применения метода VaRTM. В результате элементы второго уровня Boeing 787 изготовлены по этой технологии. Хвост японского MRJ также изготовлен методом VaRTM.

Тем не менее, из-за большого размера крыльев при их производстве метод VaRTM не применялся. Российской компании первой в мире удалось изготовить надежные крылья методом VaRTM.

Этот метод сложно применять в авиационном мире, поскольку в сравнении с препрегом и автоклавом крайне сложно добиться высокой надежности.

Карбон состоит из нескольких слоев углеродного волокна, укрепленных пластиком, однако, если используется недостаточное количество пластика, слои углеродного волокна могут отклеиться. И наоборот, если пластика слишком много, снижается плотность углеродного волокна, в результате чего деталь перестает быть крепкой. То есть пластика должно быть строго определенное количество.

При использовании препрега нанести пластик ровным слоем на тонкий лист волокна не очень сложно, однако при использовании метода VaRTM пластик наносится после того, как из углеродного волокна формируется деталь самолета, поэтому необходимо наносить его ровным слоем на деталь сложной формы. Крылья самолета не только сложные, но и большие, поэтому задача усложняется.

Иногда при нанесении жидкого пластика вымываются углеродные волокна, в результате чего теряется форма детали. Кром того, при использовании метода VaRTM сложно обеспечить необходимую текучесть, а также функциональность детали самолета после ее затвердевания.

В других отраслях это не настолько критично, поэтому иногда пластик распределяется не равномерным слоем или же не обладает необходимыми прочностью или формой.

В случае самолетных деталей первого уровня это недопустимо. Boeing и Airbus отказались от использования метода VaRTM при изготовлении крыльев.

Строго говоря, этот метод использовался при производстве Bombardier CSeries, однако «АэроКомпозит-Ульяновск» стала первой в мире компанией, которая полностью исключила из производственного процесса препрег и автоклав.

|

| Полноразмерный макет салона МС-21 на авиасалоне МАКС-2011. (Фото Alex Beltyukov) |

| Источник: https://ru.wikipedia.org/ |

Крылья МС-21 являются передовыми именно благодаря производственному процессу. Поэтому с точки зрения функциональности их нельзя назвать инновационными. Тем не менее, тот факт, что российской компании удалось снизить себестоимость карбона, который не получает широкого распространения в силу высокой цены, имеет огромное значение.

Каким образом Россия получила новейшую технологию?

На самом деле, в СССР также шли исследования в области производства карбоновых деталей для самолетов. В настоящее время украинская компания «Антонов» применяет карбоновые детали. В транспортном самолете АН-124, который хорошо известен в Японии, используются различные карбоновые элементы второго уровня.

Более того, карбоновые элементы первого уровня есть в транспортном самолете АН-70, который был разработан в конце советского периода и совершил первый полет в 1994 году. Карбоновые детали второго уровня планировалось установить и на Ту-204, который был разработан в конце советского периода.

(АН-70 до сих пор не введен в эксплуатацию по политическим и экономическим причинам. Если рассмотреть применение карбоновых материалов, то АН-70 отставал от Airbus, но не от Boeing. При этом АН-70 — скорее военный самолет. Углеродное волокно, применявшееся в нем, было не таким крепким, как западные образцы).

|

| Самолет АН-70 представлен на 5-ом Международном авиационно-космическом салоне "Авиамир 21", проходящем на аэродроме в Гостомеле под Киевом. |

| Источник: http://ria.ru/ |

Таким образом, в СССР применялись карбоновые элементы, однако Союз распался до того, как карбон получил широкое применение, поэтому производство авиалайнеров с карбоновыми деталями не развивалось. Что касается «Антонова», то, несмотря на частичное применение карбоновых технологий, в целом компания отставала от мировых авиапроизводителей.

Также российский технологический уровень, связанный с углеродным волокном, был ниже западного. Предел прочности материала T800S компании Toray, который используется для производства деталей первого уровня для Boeing 787, составляет 5880МПа, в то время как российского — 3500МПа.

Это значение находится примерно на одном уровне с материалом Т300 компании Toray, который был разработан 40 лет назад. После развала СССР России было не до разработки технологий, поэтому считалось, что она отстает от Запада в сфере карбоновых технологий.

Каким же образом России удалось сделать карбоновые крылья, превосходящие Boeing 787? Во-первых, углеродное волокно импортируется. Не так-то просто выйти на мировой уровень производства углеродного волокна. В России углеродное волокно укрепляется пластиком.

Для производства углеродного волокна требуется дорогостоящее оборудование и огромный технологический опыт, поэтому сложно произвести передовое углеродное волокно. В основном этот материал производят три японские компании: Toray, TOHO TENAX и Mitsubishi Rayon, которые практически монополизировали этот рынок.

При этом укрепить углеродное волокно можно в домашних условиях. Компаний, которые занимаются этим, бесчисленное количество (используется не только углеродное волокно, но и стеклопластик).

Требования авиапроизводителей по качеству намного жестче, однако в этой сфере монополизации нет.

В последнее время стали применять автоматизированное оборудование, однако ноу-хау, касающееся такого оборудования, находится в руках производителей оборудования и системных интеграторов, которые продают свои решения любым авиапроизводителям.

Другими словами, если есть технологии для применения оборудования, капитал на это оборудование и решимость применить новейшие технологии, можно получить в свои руки технологию производства карбоновых деталей для самолетов, даже если нет технологического капитала, касающегося производства углеродного волокна.

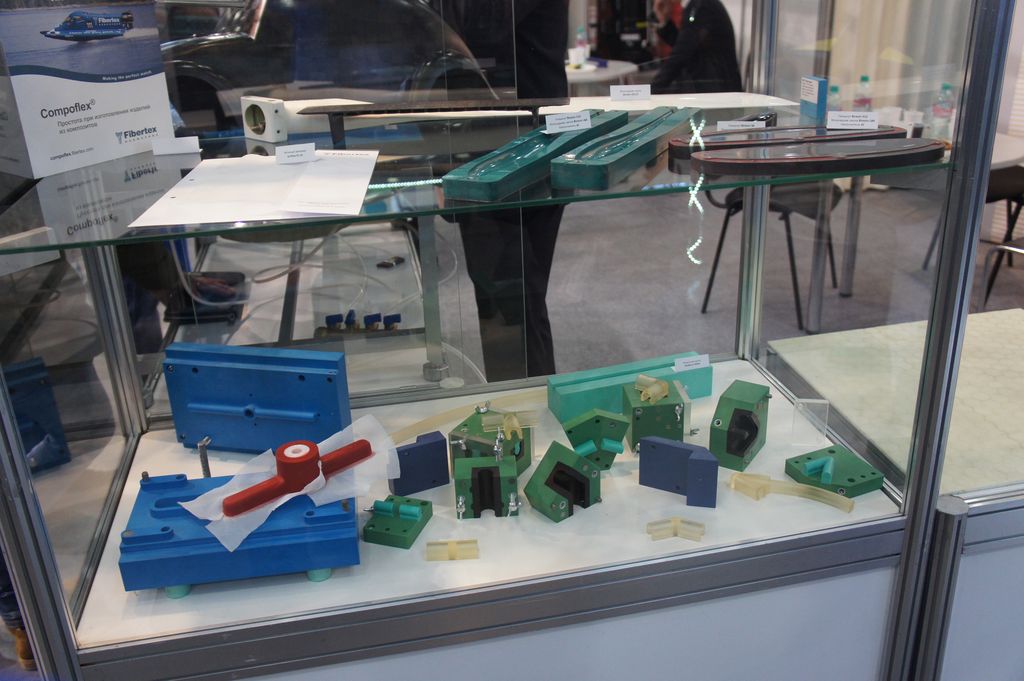

На заводе «АэроКомпозит-Ульяновск» используют технологию австрийской компании FACC, благодаря чему удалось овладеть технологией изготовления карбонового крыла. Также на заводе есть роботы немецкой компании Kuka и автоматические погрузчики испанской MTorres. Большая часть оборудования — западного производства.

Как я отметил выше, исследования в области применения метода VaRTM в авиастроении велись в разных странах. Что касается проблемы неравномерного распределения жидкого пластика, то появились методы контроля потока, например, за счет создания канала потока.

Что касается проблемы потери формы, когда жидкий пластик вымывает углеродное волокно, то ее преодолевали за счет временной фиксации углеродного волокна при помощи термопластика.

Некоторые компании вели разработки пластика, который обладает низкой вязкостью, необходимой для метода VaRTM, и правильными физическими параметрами при затвердевании. Компания FACC получила ноу-хау изготовления авиационных деталей методом VaRTM.

Например, «АэроКомпозит-Ульяновск» наслаивала углеродное волокно, временно фиксируя его термопластиком. При этом в ходе этого процесса термопластик разогревался лазером, временно фиксируя слои углеродного волокна. Благодаря этому деталь не теряет свою форму во время укрепления термореактивного углеродного волокна смолистым веществом.

При этом термопластик обладает свойством укрепления термореактивного пластика. На месте можно посмотреть результаты испытаний применения метода VaRTM для изготовления авиационных деталей.

Компания FACC собрала воедино все эти технологии и подготовила полное решение, включая ноу-хау и оборудование, для изготовления авиационных элементов первого уровня методом VaRTM. В основном FACC производит для авиации карбоновые детали, однако она также торгует комплексными технологиями.

«АэроКомпозит-Ульяновск» приобрела технологический пакет, благодаря чему смогла пользоваться результатами многолетних исследований. В результате технологическое отставание, включая советский период, было сведено на нет за короткое время. Благодаря этому компания преуспела в производстве крыльев для МС-21 без использования препрега и автоклава.

«АэроКомпозит-Ульяновск» получила в свои руки только технологию укрепления углеродного волокна при помощи пластика. Дело в том, что не так-то просто приобрести технологию производства углеродного волокна для авиационных элементов первого уровня, прочность которых должна составлять 6000МПа. Подобный материал не производится в России.

Тем не менее следует уважать решение России производить крылья по новейшей технологии, которая не применялась в других странах, к тому же страна действительно преуспела в этом.

Завод «АэроКомпозит-Ульяновск» произвел огромное впечатление на зарубежных авиационных специалистов. Эта компания, производящая передовые карбоновые крылья с применением новейшего автоматизированного оборудования, способна улучшить сложившийся имидж России.

Значение карбоновых крыльев МС-21

Поражает способность компании овладеть передовой технологией за короткий период. Карбоновые крылья МС-21 продемонстрировали то, что российские технологии, казавшиеся безнадежно устаревшими, находятся в полном порядке. Производство карбоновых крыльев для авиалайнера способом, превосходящим технологии Boeing, — это действительно выдающееся достижение.

Тем не менее говорить о том, что Россия вышла на первое место по карбоновым технологиям, еще рано. Россия не разрабатывала эту технологию с нуля. Она применила иностранную технологию производства авиационных деталей методом укрепления углеродного волокна пластиком.

При этом само углеродное волокно импортируется (в ближайшее время Россия вряд ли сможет стать ведущим игроком в сфере производства углеродного волокна).

Это означает, что другие страны также могут применить подобную технологию для производства карбоновых крыльев. Япония производит хвост MRJ на основе собственных технологических разработок. При этом Япония — родина углеродного волокна.

Если японская компания решит изготавливать карбоновые крылья для MRJ следующего поколения таким же методом, я думаю, она преуспеет в этом (хотя это будет непросто). Безусловно, между «возможностью» и «реальностью» существует огромная разница.

Россия обладает большим экспериментальным опытом, однако в сравнении с опытом, которым обладают японские производители углеродного волокна, он небольшой.

За короткий период России удалось овладеть методом применения углеродного волокна для изготовления авиационных деталей. При этом она импортирует углеродное волокно, несмотря на то, что в советский период страна производила этот материал. О чем это говорит?

Существует два пути: накопление технологий в течение длительного периода и овладение технологиями. В 90-х годах японская промышленность, до этого лидировавшая в различных областях, начала терять свою конкурентоспособность: ее обошли такие быстроразвивающиеся страны, как Южная Корея. Западные компании также вернули свои позиции. Типичный пример — производство полупроводников.

Что касается полупроводников, то, как и в случае с методом укрепления углеродного волокна пластиком, технологией их производства можно овладеть сравнительно за короткий период за счет применения соответствующего оборудования.

При этом есть сферы, в которых Япония до сих пор находится на первых ролях. Углеродное волокно — одна из таких сфер. Япония лидирует в сфере производства высоколегированной стали и другого сырья. Подобную продукцию невозможно производить только за счет внедрения оборудования. Необходим опыт.

Россия овладела технологией укрепления углеродного волокна, однако сам материал ей приходится импортировать. Можно сказать, что так проявилась разница в двух технологиях.

При осуществлении стратегического планирования в промышленной сфере важную роль играют оба вида технологий. В России, чья промышленность находится в застое, может помочь быстро вернуть свои позиции и стать эффективной стратегия, при которой компании сосредоточатся на сферах, обеспечивающих быстрое развитие за счет применения новейших технологий. Крылья МС-21 стали примером подобного успеха.

Если же государству, например, Японии, необходимо сохранить свои позиции в качестве высокоразвитой промышленной страны, ему нельзя просто приобретать комплексные решения. Важно сохранить свое лидерство за счет бережного отношения к накопленному опыту.

Россия преуспела в разработке карбоновых крыльев для МС-21. По всей видимости, это не единственное явление в российской промышленности, которое свидетельствует о развитии индустрии и технологий.

Котаро Ватанабэ (Kotaro Watanabe)