Опыт и практика становления и развития советской ракетно-космической промышленности показали высокую эффективность принятых мер по созданию системы работы на всех уровнях министерства, в основе, которой – ответственность каждого за порученное дело, постоянный профессиональный рост, направленный на обеспечение высокого технического уровня разработок и выбор приоритетов.

Главным приоритетом отрасли с первых дней её организации стало создание изделий ракетно-космической техники (РКТ) в заданные сроки, обеспечивающие тактико-технические характеристики (ТТХ) лучших зарубежных образцов. Это потребовало организации системы работы по основным направлениям деятельности и, в первую очередь, по проведению работы по совершенствованию уровня разработок – научных, конструкторских, технологических работ, обеспечению качества его на всех этапах жизненного цикла разработки, создания, производства и эксплуатации изделий, гарантирующих высокую надежность работы РКТ.

Особое значение придавалось, с одной стороны, технологическому обеспечению производства изделий (прогрессивными технологиями, специальному оборудованию и СТО, а также техническому перевооружению), а с другой – технологическому сопровождению разработки и создания новых изделий по всему жизненному циклу (в соответствии с разработанными Положениями РК-98, РК-11, строго регламентирующих порядок и взаимодействие работы многочисленных участников этого процесса: разработчиков, предприятий-изготовителей, головных институтов и многочисленных поставщиков комплектующих изделий разного уровня).

Ведущая роль и ответственность за создание новых изделий возлагалась на генерального конструктора – разработчика изделия, но при активном и непосредственном участии головных институтов отрасли и, в первую очередь, нашего технологического института (в то время – НИИТМ). В обязанности института входило обеспечение конструкторских разработок новыми технологиями как на основе собственных НИОКР, так и с привлечением (использованием) разработок институтов РАН, лучших вузов и институтов страны.

В числе приоритетов – создание специального технологического оборудования и средств технологического обеспечения для выполнения принципиально нового уровня задач по осуществлению основных функциональных требований, в том числе обеспечения требований ТТХ (сборочно-стапельное оборудование, специальные сборочно-монтажные стенды для определения центра масс и т.д.), а также создание технологий и оборудования обеспечивающих «весовое совершенство».

Одновременно с отработкой новых конструкций и освоения технологии их изготовления у предприятий-изготовителей проводилась «параллельная» целенаправленная работа по подготовке производства их на серийном заводе, в т.ч. реконструкция, техническое перевооружение, введение новых мощностей и технологий для обеспечения заданной программы выпуска. Координация и организация этих работ, а также ответственность за их выполнение наряду с заводскими исполнителями возлагалась на НИИТМ.

Установленные сжатые сроки освоения комплекса «Энергия-Буран» вызвали необходимость существенного изменения организации работ головного НИИТМ и материаловедческого ЦНИИМВ с предприятиями-разработчиками и изготовителями РКТ.

Известно, что улучшенные ТТХ изделий закладываются при проектировании, процесс которого объективно проходит в условиях разрешения противоречия между осуществлением конструкторского замысла и возможностью его осуществления (а это – технологии и материалы), для чего необходимо создать опережающий задел перспективных технологий, вооружающих разработчика возможностью выбора оптимальных вариантов (методов, технологий, оборудования), т.е. работать на «опережение».

Объективно изделие является воплощением трёх единых начал – конструкции, материала и технологии, которые должны создаваться одновременно. Поэтому возникает необходимость разработки такой системы, которая позволила бы заложить технологические свойства в конструкцию на ранних стадиях проектирования и заблаговременно вести технологическую подготовку производства. Такие работы проведены в НИИТМ в 1981–1985 гг., в результате которых создана методология и научно обоснована новая концепция технологического обеспечения проектирования изделий РКТ на основе типовых конструкторско-технологических решений.

Конструкторско-технологическое решение в общем случае представляет собой совокупность конструктивных элементов проектируемого объекта, изготовляемого из определённых материалов (или собираемого из определённых деталей, агрегатов и т.п.) и технологических операций (или процессов), обеспечивающих реализацию заданных требований, предъявляемых к этому объекту.

В результате равноправными являются три составляющие конструкторско-технологического решения.

- Конструкция, раскрывающая конструктивное исполнение (форма, геометрические соотношения, связи и т.п.), и соответствующие технические характеристики (вес, прочность, герметичность и т.п.) объекта.

- Материалы, используемые для изготовления деталей, или входящие детали, агрегаты, блоки при сборке изделия.

- Технология, включающая методы изготовления и технические средства для её реализации.

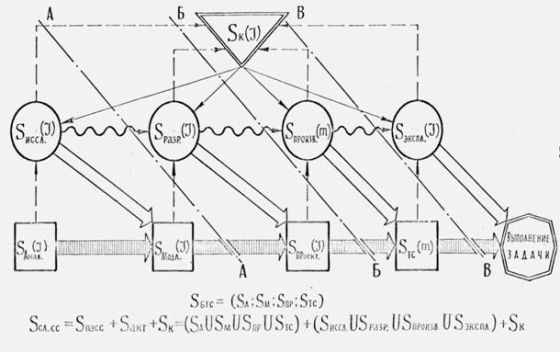

В основе разработанной сложной системы в виде трёх уровней иерархии (рис. 1) находятся:

- система-координатор;

- совокупность активных систем (НИИ, КБ, завод, полигон);

- совокупность пассивных систем (аналог, модели, проекты и т.д.).

|

| Рис. 1. Схема взаимодействия активных и пассивных систем в жизненном цикле БТС. |

| Источник: http://технодоктрина.рф/ |

В результате проведённых работ сформированы основные задачи исследования и создана система технологически ориентированного проектирования (ТОПР), в состав которой вошли технические средства, информационное и математическое обеспечение.

Для исследования взаимосвязей конструктивных и технологических параметров применены методы моделирования. Разработанная комплексная логико-математическая модель формирования и выбора рационального варианта технологического процесса предусматривает формирование перечня возможных вариантов процесса с помощью локальных моделей, осуществление синтеза допустимых вариантов, оценку точности и трудоёмкости, сравнение и выбор оптимального варианта.

Проведена техническая декомпозиция БТС, которая включает следующие уровни:

- большая техническая система;

- комплекс (стартовый, командно-измерительный и др.);

- изделие (летательный аппарат, стартовая установка и т.п.);

- отсек (ступень, блок, модель, и т.п.).

Разработана классификация конструкторско-технологических решений (КТР) с использованием теории многоуровневых иерархических систем, проведена форматизация математического описания сложной системы. Система КТР представляет отображение произведения множеств, содержащих элементы конструкторской(Jk), технологической (Jт) и производственной (Jп) информации в информационном массиве КТР:

Разработаны подсистемы и алгоритмы этих подсистем и информационная модель формирования и применения КТР.

При этом в качестве критерия эффективности системы ТОПР приняты:

- ∆Стопр – сокращение затрат ресурсов на обеспечение заданных основных проектных параметров в установленные сроки (Ттр) и ряд других критериев.

Документальным носителем информации о КТР является информационная карта. Эффективность применения и развития этой системы во многом определяется возможностями применения автоматизированных систем обработки данных и постоянным развитием перспективных (опережающих) КТР на основе новейших технологий.

Исходя из особенностей наших изделий, для нас принципиально важное значение имеют те, которые обеспечивают новый уровень ТТХ изделий и конкурентоспособность их на мировом рынке ракетно-космических услуг. К числу таких технологий относятся:

- аддитивные технологии;

- комбинированные методы обработки металлических и неметаллических материалов, в т.ч. термодиффузионные сращивания, газовая формовка в условиях сверхпластичности;

- физико-химические методы обработки, в т.ч. электроэрозионный, электрохимической, ультразвуковой, плазменный, жидкофазного силицирования;

- комплексы технологий, обеспечивающих повышение коэффициента использования материалов и многое другое.

Автор: Исаченко В.А. - д-р. техн. наук, проф., НПО «Техномаш»