Российское станкостроение в глубоком кризисе. Чтобы выйти из него, понадобится использовать трансфер технологий там, где это возможно, а там, где нет, — самим развивать производство станков полного цикла

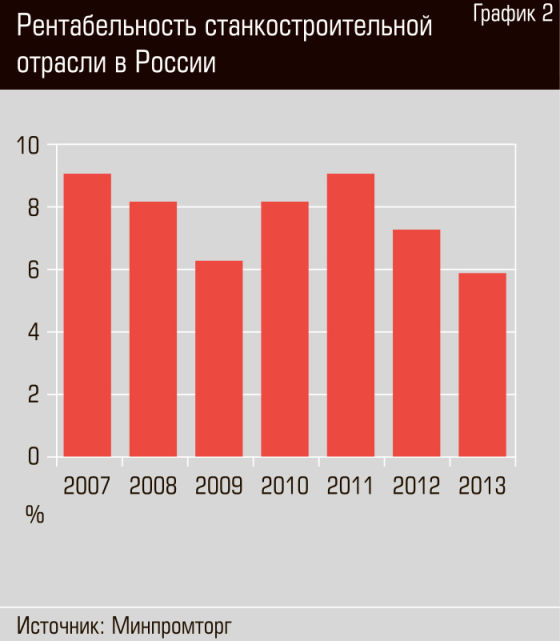

В 2012 году было хуже, чем в 2011-м, в 2013-м хуже, чем в 2012-м, в 2014-м хуже, чем в 2013-м. Продолжается спад, прекращают станочное производство или даже закрываются станкостроительные заводы» — так отвечало большинство наших респондентов на вопрос о состоянии отечественного станкостроения. Доля российского производства станков во внутреннем потреблении снизилась с 19% в 2008 году до 9% в 2012-м и продолжает падать. Только в нынешнем году фактически закрылись Рязанский станкостроительный завод и Московский завод автоматических линий. В тяжелом положении Ивановский и Краснодарский станкостроительные заводы.

Такая ситуация, считает проректор по развитию Московского государственного технологического университета «Станкин» Александр Андреев, есть прямое следствие неустойчивости рынка станкостроительной продукции: резкое падение в 2009 году, рост с 2010-го и новое падение с 2013 года. Уменьшаются не только закупки отечественных станков, но и импорт.

А падение станкостроительного рынка, в свою очередь, является следствием общепромышленной стагнации. Станкостроению как ни одной другой отрасли машиностроения свойственна цикличность развития: при первых признаках экономического спада заказы на станки резко сокращаются.

Состояние станкостроительной промышленности отразилось и на ведущей выставке «Металлообработка-2014». Как отмечают эксперты, на прошлых выставках российские станкостроители традиционно занимали целиком один из самых больших павильонов, а в этом году площадь российской экспозиции сжалась менее чем до четверти площади этого павильона.

Стратегия развития от государства

В 2013 году в основном закончился первый этап подпрограммы, который предусматривал выполнение НИОКР по созданию металлообрабатывающего оборудования и инструмента, необходимого российскому машиностроению, в первую очередь его стратегическим высокотехнологичным отраслям. Наряду с другим оборудованием и инструментом было разработано порядка 30 образцов различных металлообрабатывающих станков.

В 2013 году в связи с переходом правительства в планировании своей деятельности от федеральных целевых программ к государственным была принята госпрограмма «Развитие промышленности и повышение ее конкурентоспособности», в состав которой подпрограмма «Станкоинструментальная промышленность» вошла уже изрядно переработанной, в частности потому, что состояние отечественного станкостроения существенно ухудшилось.

Кроме того, для поддержки отечественной промышленности было принято постановление правительства № 56 от 07.02.2011 (развитое и дополненное постановлением правительства № 1224 от 24.12.2013), согласно которому при размещении заказов для нужд обороны и безопасности страны запрещается приобретать товары иностранного производства, в том числе станки, если аналогичные выпускаются в России. Еще в начале 2013 года председатель совета директоров ОАО САСТА Алексей Песков сказал в интервью нашему журналу, что если это постановление не заработает, то подпрограмма — просто выброшенные государством деньги. Фактически постановление до сих пор не заработало. В 2013 году в соответствии с ним было отклонено более 300 заявок на поставку иностранных станков. Но станкостроители отмечают, что зачастую предприятия ОПК в этом случае либо вообще отказывались от покупки, либо находили пути обойти запрет.

«Алмаз-Антей» против

В докладе, подготовленном в концерне «Алмаз-Антей» для выездного совещания Минпромторга России на выставке «Иннопром-2013», утверждалось: «Состояние отечественных станкостроительных предприятий сегодня не позволяет им предложить конкурентоспособное импортозамещающее механообрабатывающее оборудование в необходимом количестве практически по всем номенклатурным позициям».

Эти упреки не остаются без ответа. С выводами корпорации «Алмаз-Антей» категорически не согласен Георгий Самодуров, президент ассоциации «Станкоинструмент», возглавляющий рабочую группу, которая следит за выполнением постановления № 1224. Более того, он утверждает, что, с одной стороны, именно технический уровень многих предприятий оборонно-промышленного комплекса, включая их конструкторско-технологические и эксплуатационные службы, не готов к работе на современном оборудовании. С другой же стороны, говорит, г-н Самодуров, «в ОПК на протяжении двадцати лет формировался механизм поставки на предприятия импортного оборудования, и сложилась определенная система тех, кто заинтересован именно в этом. И эту систему нужно менять».

Александр Андреев согласен с мнением Георгия Самодурова о недостаточно высокой квалификацией многих из тех, кто формирует планы технического перевооружения предприятий ОПК и, соответственно, заявки на покупку оборудования. Однако г-н Андреев отмечает, что позиция предприятий ОПК, стремящихся любой ценой приобрести именно импортное оборудование, является во многом вынужденной. «Оборонные предприятия зажаты в очень жесткие рамки нашей бюджетной системы: они должны все купить быстро. Потому что инвестиционный контракт может быть заключен между предприятием и государством в силу особенностей нашей бюджетной системы только на год, хотя инвестиционный проект планируется на два-три-пять лет. Дело в том, что хотя у нас формально и трехлетнее бюджетное планирование, в реальности оно однолетнее». В результате исполнитель только в первом квартале в лучшем случае узнает, какие средства он получит на этот год. На самом деле во втором, даже в третьем квартале. И они стоят перед необходимостью истратить деньги до конца года. Это значит не просто проплатить оборудование, но и получить его, закрыв поставку. То есть принять это оборудование. Конечно, в таких условиях предприятия ОПК стараются купить станки со склада. У зарубежных станкостроителей склад есть, а у российских практически нет в силу их бедственного финансового положения.

Вот почему, считает Александр Андреев, если государство хочет, чтобы предприятия ОПК приобретали российские станки, оно должно брать на себя финансовые обязательства, хотя бы на какую-то защищенную часть инвестиционного проекта на весь период его осуществления.

Кроме того, отмечает г-н Андреев, у российских станкостроителей недостаточно ресурсов, чтобы быстро поставить разработанные станки в серию и вывести их на рынок. Сейчас наши предприятия рассчитывают получить необходимые для этого средства в ходе второго этапа подпрограммы, однако достанутся они далеко не всем. Но начать производство недостаточно, чтобы привлечь внимание покупателей к продукту. «Для любого оборудования, особенно сложного, первая продажа — самая большая проблема. Потому что любой потенциальный заказчик всегда спрашивает: у тебя есть классная вещь, а где она работает?» А у брендовых продуктов такой проблемы нет.

Однако, возражает Денис Волков, генеральный директор группы МТЕ, если нет бренда, это не значит, что нельзя применять другие схемы. «Когда МТЕ работала в интеграции со Стерлитамакским станкостроительным заводом в 2003–2006 годах, мы с удовольствием отдавали станки в опытную, по сути, эксплуатацию, используя лизинговую схему. Если технологическое решение и станок оказывались состоятельными и работали, как предусматривало техническое задание, то заказчик платил лизинговые платежи. И критических проблем с финансированием работающих проектов мы не испытывали».

Трансфер или самодеятельность

Однако концерн «Алмаз-Антей» в своем докладе пошел еще дальше и выдвинул предложение «в связи с неготовностью отечественных станкостроителей удовлетворить спрос на конкурентоспособное оборудование сделать приоритетной государственную политику по локализации производства металлообрабатывающего оборудования зарубежного происхождения на территории Российской Федерации». И концерн, как подчеркивается в докладе, уже начал активно работать с предприятиями, где такая локализация осуществляется. В частности, это российско-чешское СП «МТЕ Ковосвит Mac»; ФГУП «Приборостроительный завод» в Челябинской области, работающее с немецкой компанией DMG; СП «Донпрессмаш» с немецкой фирмой STS-Turnpress GmbH.

Таким образом, в концерне фактически поддержали одну из двух стратегий, которые сейчас сформировались в станкостроительном бизнесе. Они скорее дополняют друг друга, чем противостоят, но горячность, с которой происходит их обсуждение, позволяет выявить сильные и слабые стороны каждой и, возможно, произвести корректировку. Первая — это как раз развитие совместных предприятий, опора на достижения зарубежных партнеров, постепенный трансфер технологий в Россию, чтобы обеспечить существенную локализацию производства. Вторая — это развитие традиционных площадок, опора исключительно на собственные силы. Как ясно из приведенных цитат, в «Алмаз-Антее» в этот вариант уже не верят.

Денис Волков, генеральный директор группы МТЕ, фактически с нуля создающей в Азове станкостроительное производство «МТЕ Ковосвит Mас» совместно с чешской фирмой Kovosvit Mas, видит преимущество первой стратегии в том, что, во-первых, зарубежные партнеры приносят с собой передовые технические решения и технологии, которых в российском станкостроении явно не хватает. Во-вторых, они имеют уже готовую линейку станков, что позволяет сразу решать проблемы комплексного обеспечения российских потребностей. И в-третьих, знание международного рынка и мировая известность брендов позволяют таким компаниям осознанно выбирать стратегию экспорта. «А степень локализации, — считает Денис Волков, — это вопрос взаимных договоренностей, в которых очень важна мотивация партнеров. В реализации таких проектов основной акцент делается на передачу знаний коллективу российского предприятия, и иностранный партнер должен иметь рациональную бизнес-мотивацию на эту работу, обеспечить которую и есть задача российского партнера». Наконец, этим предприятиям проще решать финансовые проблемы, которые характерны для нашего станкостроения (см. «Главная проблема»), поскольку иностранные партнеры имеют выход на зарубежный финансовый рынок, где условия кредитования значительно лучше.

Однако наиболее существенным замечанием Дениса Волкова представляется указание на порочность подхода, который заложен в подпрограмме: заказчиком НИОКР выступает государство в лице министерства. Этот же упрек высказывают и в ОПК. Почему? Потому что в результате есть большая вероятность формального подхода к техническому заданию на его разработку, на основе которого родится никому не нужный продукт. Что, по мнению бывшего директора Савеловского станкостроительного завода, а ныне советника генерального директора корпорации «Оборонпром» Петра Сазонова, и произошло: «Те, кто разрабатывал подпрограмму, скажу деликатно, придумали ее в кабинете чисто умозрительно. В результате созданные в рамках подпрограммы станки оказались невостребованными».

«Не государство, — говорит г-н Волков, — а пусть и государственный, но профессиональный заказчик, у которого есть задача проектирования своего продукта, должен заказывать технологии для производства этого продукта». По его мнению, такие государственные корпорации, как например, ОАК и ОДК, «должны на стадии своих ОКР работать с национальными станкостроителями, заказывать технологические решения и оборудование. И тогда появятся шансы производить эти продукты с помощью национальных технологий».

Редукторы и лопасти

Но у сторонников второй стратегии тоже находятся свои аргументы. Вот что говорит Александр Андреев: «Разве крупнейшие станкостроительные компании, например DMG, принимают решение о разработке модели, только когда получают на нее заказ от тех же самолетостроителей? Когда речь идет о серийной продукции, решение принимается по результатам маркетинга. Проводится анализ: что нужно, что может быть востребовано. Да, при этом есть риск, что продукция разработана, а на рынке не пошла. Но по-другому на рынке не работают». Кроме того, считает г-н Андреев, существует опасность, что госкорпорации в случае реализации предложения Дениса Волкова ограничатся заказом на наших заводах узкоспециализированного оборудования, выпуск которого не сможет обеспечить станкостроителей полной загрузкой. Сам же Волков налаживает на своем заводе в Азове выпуск широкого спектра универсальных станков отнюдь не под конкретный заказ, а в расчете на рынок.

«Если вам скажут, — утверждает Александр Андреев, — что проблемы российского станкостроения связаны с низким качеством наших станков, то знайте: этот фактор если и играет какую-то роль, то только на уровне предрассудков, сохранившихся с 1990-х — начала 2000-х годов, когда действительно были проблемы. Если говорить о станках, разработанных по подпрограмме, я не буду утверждать, что они все уникальные, но значительная их часть соответствует мировому уровню. Если они пока не продаются и не пошли в производство по-настоящему, то только потому, что падает рынок всего машиностроения».

В том, что в рамках подпрограммы, по крайней мере на его заводе, были разработаны современные станки, востребованные в стране и на мировых рынках, уверен Алексей Песков. По его мнению, теперь важно, чтобы выполнялось уже упомянутое постановление № 1224, которое создает приоритеты для отечественного станкостроителя и должно заставить ОПК внимательно присмотреться к этим новинкам.

Кроме того, г-н Песков считает, что создать полноценный станкостроительный завод на голом месте слишком трудно, чтобы это было рациональной стратегией, потому что там нет главного — инженерной школы. А станкостроение — это высокоинтеллектуальная отрасль: «В России есть отшлифованная годами школа специалистов — конструкторов и технологов. Поэтому такое предприятие лучше было бы создавать, например, на базе одного из российских станкозаводов, то есть там, где уже есть специалисты, тогда наверняка получился бы синергический эффект. Потому что специалисты — это основа всех основ».

«Привлечение компетенций иностранного партнера позволяет с гораздо большей продуктивностью раскрывать потенциал российской инженерной школы, заключающийся в наших сотрудниках», — парирует Волков.

Кроме того, применение всяческих заградительных постановлений в таких технологичных отраслях, как станкостроение, таит в себе очевидный риск консервации технологического развития машиностроения, поскольку национальные производители, занимающие на сегодня менее 10% рынка, автоматически получают потенциал его десятикратного роста. Альтернативный подход ориентации спроса на национального производителя — введение квот на закупки оборудования российского производства в подконтрольных государству машиностроительных компаниях, что можно реализовать путем соответствующих указаний представителям государства в советах директоров.

Председатель совета директоров компании «Каскол» Сергей Недорослев контролирующий ряд станкостроительных предприятий, включая Стерлитамакский станкостроительный завод, привел пример из истории своего авиабизнеса, когда они с итальянской компанией Agusta собирались создавать в России совместное предприятие по производству вертолетов: «Ее владелец господин Капоралетти сказал мне, что он согласен делать в России все, кроме редуктора и лопастей, потому что это и есть вертолет. “Я всю жизнь, сорок лет, к этому бизнесу шел, а ты думаешь, я к тебе приеду, в твою страну, и отдам его?”»

По мнению многих наших респондентов, большинство иностранных компаний, которые организуют здесь совместные предприятия по производству станков, поступят так же. Они могут согласиться на какую угодно локализацию, но всегда найдется узел, который они оставят за собой, потому что это и есть станок. Следовательно, мы будем зависеть от иностранного партнера, что в сегодняшних международных условиях просто опасно.

И наконец, многого заново уже не построить, просто потому, что это потребует неподъемных затрат. Например, Коломенский завод тяжелого станкостроения производит станки, которые позволяют обрабатывать заготовки диаметром до 18 метров. Сколько надо потратить, чтобы построить такой завод заново?

В дискуссию вмешался третий

Ясно, что обозначенные стратегии не противоречат друг другу и государство должно быть заинтересовано в развитии обеих. Но если рассматривать их просто как бизнес, то «бизнес-правда» на стороне первой стратегии, которую активно отстаивает Денис Волков. Она проще и быстрее в реализации.

Тем более что, как считает Александр Андреев, современное состояние российского станкостроения не позволяет рассчитывать на то, что оно сможет обеспечить возрастающие потребности российского машиностроения. Вот почему, несмотря на все проблемы, задача государства заключается в том, чтобы заинтересовать иностранных станкостроителей развивать в России не отверточную сборку, а максимально локализовать производство.

Ясно также, что суть второй стратегии не столько в бизнесе, сколько в политике обеспечения экономической и оборонной независимости страны, и это в основном не столько бизнес-стратегия, сколько государственный проект, что и подтверждается подпрограммой.

Все было бы так, если бы в дискуссию не вмешался третий участник — международная политика: США и ЕС объявили санкции против России, которые напрямую затрагивают ОПК и станкостроение. И у них в соответствии с Вассенаарскими соглашениями есть возможность наложить существенные ограничения на поставку не только самих станков, но и критически важных узлов и комплектующих, а также на передачу критических технологий. Масштаб этих санкций пока не ясен, но они показали уязвимость первой стратегии, тем более что для ограничения торговли товарами двойного назначения не нужны санкции. Завтра санкции могут быть отменены, а ограничения в части станкостроения все равно останутся. И тогда проблема локализации «редуктора и лопастей», может оказаться уже угрозой, не преодолеваемой в принципе.

Но не все просто и с Вассенаарскими соглашениями. Александр Андреев уверен: если дело ограничится отказом в поставке самих станков, то мы, при всех сложностях, сможем заместить их продукцию своими разработками. Может быть, не всё и не сразу. Но принципиально сможем. В том числе потому, что самые сложные узлы, обеспечивающие основные характеристики станков, практически все станкостроители мира закупают у относительно немногочисленного круга компаний.

Более того, считают многие из опрошенных нами экспертов, это даже будет полезно: оборонные предприятия прекратят создавать у себя выставки станков, которые не слишком загружены, а иногда, может быть, вообще не работают. И будут более корректно походить к техперевооружению. Как сказал один из экспертов, «в ОПК привыкли к большим деньгам, за которые не очень сильно надо отвечать, правильно было бы им поделиться с другими отраслями промышленности, которые задыхаются от недостатка денег, от недостатка финансирования».

Конечно, ограничения могут коснуться и импортируемых узлов. Например, высокоточных шпинделей или блоков ЧПУ. Тем более что Вассенаарские соглашения предусматривают такую возможность. Но и здесь мы, как считает Александр Андреев, скорее всего сможем заместить эти узлы своими разработками.

Но если Запад пойдет еще дальше и будет вводить дополнительные ограничения, которые коснутся уже следующего уровня комплектации, то здесь уже могут возникнуть значительно более сложные проблемы.

Например, «мы сможем сделать мотор-шпиндель, — поясняет Александр Андреев, — но высокоскоростные прецизионные подшипники, которые необходимы для них, — не сможем». Подшипниковая промышленность очень сильно деградировала.

Или направляющие качения, узел не очень дорогой, но самим его сделать непросто. Даже в СССР был единственный завод в Липецке, где их должны были делать. Тогда купили лицензию у фирмы THK и закупили оборудование, но, к сожалению, только к 1991 году начали производить опытные партии. Этими опытными партиями все и ограничилось. Завод умер.

Поворотная ось станков делается сегодня либо на червячной паре, либо direct drive — это прямой привод без редуктора на основе высокомоментного двигателя. При таком решении можно получить очень высокую точность, потому что нет механики. Но у нас не делают редкоземельных магнитов для таких двигателей. Но и прецизионные червячные пары в России тоже не делаются.

Что касается систем ЧПУ, то в России есть отечественные разработки, на доведение которых до уровня лучших мировых систем необходимо, по оценке Александра Андреева, два-три года. Но у нас нет производства необходимых чипов.

Проблема в том, что для изготовления всех этих прецизионных механических узлов не обойтись проектированием и сборочным производством. Необходимо полноценное машиностроительное производство, оснащенное теми самыми прецизионными станками, которые нам не продают. А производство чипов — это отдельная проблема, о которой неоднократно писал «Эксперт».

Таким образом, не отказываясь от первой стратегии в тех рамках, которые заданы внешнеполитической ситуацией, необходимо предпринимать усилия для реализации второй, а главное, не забывать про станкостроительную отраслевую инфраструктуру — развивать производство комплектующих. Это будет непросто: создание станкостроительной промышленности, защищенной от превратностей мировой политики, потребует не просто разработки даже самых совершенных станков, а выстраивания всей пирамиды предприятий отрасли, от подшипниковых заводов до станкосборочного производства, объединенных в единый комплекс.

Главная проблема

Наряду с общеэкономическими факторами, которые в той или иной мере связаны с мировым кризисом и его последствиями, в судьбе российского станкостроения, как и всего машиностроения, большую роль играют специфические российские факторы. В первую очередь это недоступность и дороговизна денег для промышленности, особенно такой сложной и наукоемкой, как станкостроение. В условиях падающего рынка проблема кредита вообще становится решающей и для производителей, и для потребителей станков.

Как сказал заместитель генерального директора ОАО «Станкопром» Владимир Серебренный, «одна из самых важных проблем для нашего станкостроения — доступ к оборотным средствам и дешевые кредиты». А президент ассоциации «Станкоинструмент» Георгий Самодуров поясняет, что «на сегодня, к сожалению, условия поставки, которые предоставляют иностранные поставщики оборудования, делают наши заводы неконкурентоспособными на российском рынке. Беря кредит у себя под два-три процента, они предоставляют станок его российским покупателям за 15–20-процентный авансовый платеж, а на 80 процентов дают рассрочку на три-пять лет под полтора-два процента годовых. А наш завод получает кредит под 17–20 процентов. И ему проще свой станок предложить на экспорт, потому что зарубежные потребители могут на тех же благоприятных условиях взять у себя кредит и купить наш станок, нормально оплатив его». Вот почему даже при очень низком уровне производства станков в России почти половина из них уходит за рубеж.

Однако по мнению гендиректора группы MTE Дениса Волкова, это «иллюзия востребованности. На мировом рынке существует определенный и постоянно снижающийся спрос на несовременные образцы оборудования. Вот его мы и заполняем».

Причем если ставки на кредиты на перевооружение предприятий государство хотя бы частично компенсирует, то кредиты на пополнение оборотных средств, без которых невозможна организация производства не только станков, но и любого сложного машиностроительного производства, никак государством не поддерживаются. Но даже там, где меры поддержки предусмотрены, возникают проблемы. Чтобы компенсировать процентную ставку, в бюджет должны быть заложены деньги. В последние годы этих денег не хватало, они подчас заканчивались уже в первом квартале. Как рассказал Алексей Песков, председатель совета директоров завода САСТА, что в Рязанской области, «в 2013 году я пошел за компенсацией где-то в феврале, а мне сказали, что в январе уже кончились деньги». А один из экспертов отметил противоречивость государственной политики: «С одной стороны, государство действительно оказывает станкостроению поддержку через механизмы подпрограммы по развитию станкостроения, благодаря которой были разработаны современные станки. Если бы не подпрограмма, ситуация была бы значительно хуже. С другой — финансовые условия, в которых существуют предприятия, подрывают усилия правительства».

По мнению Александра Андреева, российские станкостроители проигрывают свой рынок в основном не по техническим и стоимостным характеристикам, а по финансово-экономическим условиям поставки. И ни одно предприятие само, без участия государства, решить эту проблему не сможет. Экономические механизмы, разрабатываемые государством, не должны создавать каких-то тепличных условий для наших производителей, они должны поддерживать режим справедливой конкуренции. Хотя надо отметить, что проблему отсутствия дешевых и длинных денег руководство Минпромторга осознает. О том, как оно собирается ее решать (в частности, с помощью создаваемого фонда поддержки промышленности), в недавнем интервью «Эксперту» рассказал первый заместитель министра Глеб Никитин.

Почему еще не исчезло станкостроение в России

Налицо явный кризис российского станкостроения. Однако вряд ли наша станкостроительная промышленность совсем обрушится — надеяться на то, что ситуация не безнадежна, позволяют не только усилия правительства, принявшего подпрограмму «Развитие отечественного станкостроения и инструментальной промышленности» на 2011–2016 годы, которая является частью ФЦП «Национальная технологическая база», но и ряд других факторов.

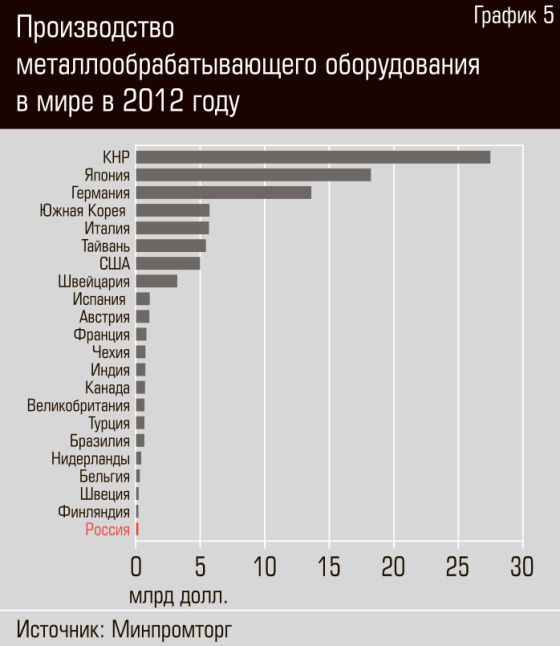

Во-первых, как заметил проректор «Станкина» Александр Андреев, бросается в глаза противоречие между потреблением станков, даже в условиях падения рынка, по которому Россия сейчас занимает седьмое место в мире, и их производством, по которому Россия находится в третьем десятке стран.

Это противоречие свидетельствует о высокой потребности в обновлении станочного парка российской промышленности и потенциально большом рынке для российских станкостроителей. И если до недавнего времени в станкостроительной отрасли доминировали выходцы из самой отрасли, то в последнее время станкостроением занялись представители нового поколения предпринимателей, как, например, группа «Каскол» и группа МТЕ, выбравшие, правда, различную стратегию работы в отрасли.

И сделали они это потому, что очень высоко оценивают потенциал внутреннего рынка станкостроения на следующие десять лет: происходит массовое перевооружение предприятий, пошли внутренние заказы, возник весьма широкий по номенклатуре спрос, который единовременно может потребовать огромного количества оборудования.

Во-вторых, государству приходится бороться за сохранение станкостроения в силу существования так называемых Вассенаарских соглашений по контролю за экспортом обычных вооружений и высоких технологий (товаров и технологий двойного применения), в которых Россия тоже принимает участие. В соответствии с этими соглашениями каждое государство само определяет, что из подобных товаров и технологий оно готово продавать и кому. Фактически это новая форма пресловутого КОКОМ. И большинство наиболее современных и точных металлообрабатывающих станков подпадает под ограничения Вассенаарских соглашений. Особенно актуальной стала эта проблема в последнее время в связи с введением санкций против России, которые коснулись в первую очередь товаров двойного назначения. И эта проблема, говорит Александр Андреев, и проблема специального станкостроения (обозначенная ниже) стали препятствием для подъема оборонных отраслей промышленности, что и потребовало от государства принятия специальных мер по развитию станкостроения, которые нашли свое отражение в подпрограмме «Развитие отечественного станкостроения…».

В-третьих, существует проблема специального станкостроения, необходимого для решения производственных задач в оборонных отраслях промышленности, в космической или атомной отрасли, которые не решаются серийным оборудованием. И его невозможно заказать зарубежному предприятию, поскольку в этом случае потребуется допустить потенциального разработчика на закрытые предприятия и выдать ему техническое задание, способное раскрыть коммерческую или государственную тайну.

В-четвертых, несмотря на трудности, возникшие в 1990-е годы у станкостроения, как и у всей промышленности, среди руководителей предприятий, ставших их владельцами, нашлись энтузиасты, привязанные к станкостроению, что называется, всей своей жизнью и судьбой. И они сумели спасти свои предприятия и развить их.

Кроме того, резкое сокращение отечественной станкостроительной промышленности, дороговизна качественного импорта и, что, может быть, даже важнее, услуг по его обслуживанию вынудили некоторые крупнейшие машиностроительные предприятия развивать станкостроение на собственной базе, чтобы обеспечить возможность производства нового оборудования и, главное, модернизации станочного парка. Например, в ОАО «АК “Туламашзавод”» было создано ООО «НПП “Станкостроительный завод Туламаш”», перед которым поставлена задача организации выпуска высокопроизводительных металлообрабатывающих токарных и фрезерных станков с ЧПУ. Станкостроительный завод «Киров-Станкомаш» был создан в компании «Кировский завод».

Пример металлорежущего оборудования и комплектации, подлежащих экспортному контролю в соответствии с Вассенаарскими соглашениями:

1. Станки и любая их комбинация для удаления (или резки) металлов, керамики или композитов, которые в соответствии с технической спецификацией изготовителя могут быть оснащены электронными устройствами для ЧПУ.

2. Токарные и фрезерные станки, имеющие следующие характеристики:

а) точность позиционирования равна или лучше, чем 3,0 мкм вдоль одной или более линейных осей;

б) три или более осей, которые могут быть скоординированы для контурного управления.

3. Станки с пятью или более осями, которые могут быть скоординированы для контурного управления, точность позиционирования которых равна или лучше, чем 3,0 мкм вдоль одной или более линейных осей с длиной хода менее одного метра.

4. Программное обеспечение для электронных устройств, которые могут функционировать в качестве ЧПУ станков, способных координировать одновременно более четырех осей для контурного управления.

5. Шариковые и роликовые подшипники, имеющие все допуски, устанавливаемые в соответствии с ISO 492, класс точности 2 (особо прецизионные).

|

|

|

|

|

|

Александр Механик