03.07.2014 / НИИ стали. Ведущая российская научно-производственная компания ОАО «НИИ стали», входящая в машиностроительно-индустриальную группу «Концерн «Тракторные заводы», активно ведет работу по созданию новых броневых материалов и защитных структур, соответствующих по своим характеристикам современным требованиям Министерства обороны РФ по противоминной стойкости новых образцов бронетанкового вооружения и техники. Не менее важной задачей, по мнению руководства уникального отечественного института, является и создание методического аппарата по оценке материалов и защитных структур при воздействии взрыва на бронетехнику.

В данной статье, подготовленной российскими специалистами, приведены результаты исследования нового класса бронематериалов, испытанных на стойкость к взрыву с использованием нового методического аппарата.

Основными требованиями, предъявляемыми к броне, являются: живучесть, стойкость, жёсткость, активное поглощение ударно-волнового воздействия при минимальном удельном весе. При этом отмечается особое повышение служебных требований к уровню противоминной стойкости изделий БТТ.

Однородные, гомогенные броневые материалы (металлы, пластмассы) уже исчерпали свои возможности и перспективными представляются более сложные схемные решения.

Композитная броня, применяемая для противоминной защиты, как правило, представляет собой структуру, включающую лицевой слой повышенной твёрдости, амортизирующий промежуточный слой и тыльный опорный слой, например, из алюминия. В нашем случае пеноалюминий с закрытыми водородонаполненными порами и пластичной матрицей, примененный в качестве промежуточного слоя, рассматривается как перспективный материал, уменьшающий динамический прогиб тыльного слоя и объёмное расслаивание, улучшая структурную жёсткость, баллистические свойства и прочность брони при меньшей плотности защитной структуры.

Прочностные и пластические свойства пены существенно зависят от её плотности, что подтверждается на кривых растяжения-сжатия, подразделяющихся на три области: линейной упругости, деформации и уплотнения (смятия). Первоначальный вид деформации – упругий, благодаря жёсткости стенок ячеек, затем наблюдается пластическая деформация стенок верхних ячеек и напряжение резко падает. На конечном этапе пена постепенно разрушается и сжимается, причём отмечено, что деформация протекает сначала от фронта уплотнения, т.е. от деформированной к недеформированной области образца.

Ударно-волновое воздействие на преграду при минном подрыве является комбинацией сферического растяжения, сферического сдвига и плоского сдвига волновых фронтов. Алюминиевая пена с округлыми водородонаполненными порами увеличивает время нарастания волнового напряжения и задерживает разрушающее воздействие ВВ при подрывах.

При анализе результатов испытаний минным подрывом оценивается:

- Встреченная или так называемая «поверхностная плотность».

- Результирующая топография пеноалюминиевых плит (ПАП) (толщина в очаге поражения, моно- или поликратность поражения).

- Геометрия лицевых и тыльных пластин-накладок и подкладок с фотофиксацией мишенной ситуации.

Сравнительная оценка защитных характеристик ПАП с различной химией матрицы, пористостью и полученных путём закалки с разным температурным режимом проводились вначале на малом стенде, где выбирались наиболее энергоемкие ПАП, затем эффективность этих плит оценивалась на большом стенде, имитирующим реальное днище легкобронированной техники.

Объектом исследования на малом стенде служили плиты алюминиевые пористые специальные, изготовленные по порошковой технологии, производства ОАО «КУМЗ» (г. Каменск-Уральский), размером 500х500х40 мм, плотностью 0,7 г/см3.

Испытания на взрывопоглощение («живучесть» и «стойкость») проводились в строгом соответствии с «Методикой оценки служебных свойств пеноалюминиевых плит противоминного назначения», разработанной ОАО «НИИ стали» и ФКП «НИИ Геодезия» (г. Красноармейск).

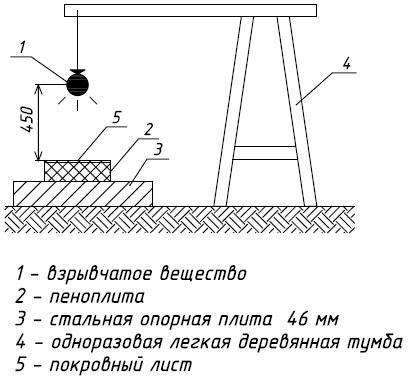

При использовании так называемой «наземной» схемы подрыва, роль наковальни принимает на себя стальная плита, размещённая на грунте, на поверхности которой устанавливается испытуемый образец. Сверху укладывался маркер из стального листа толщиной 1 мм.

Названная схема явилась основой оценки живучести подрываемого пеноалюминиевого материала (рис. 1).

|

| Рис.1. Критерием живучести является наличие или отсутствие динамического разрушения испытуемого материала (от трещин до полной деструкции), при этом единичные мелкие трещины признаются удовлетворительной характеристикой, а протяжённые раскалывающие трещины и полная деструкция, естественно, считаются признаком низкой живучести. |

| Источник: http://tplants.com/ |

Второй характеристикой служебных свойств защитного материала является характеристика его стойкости.

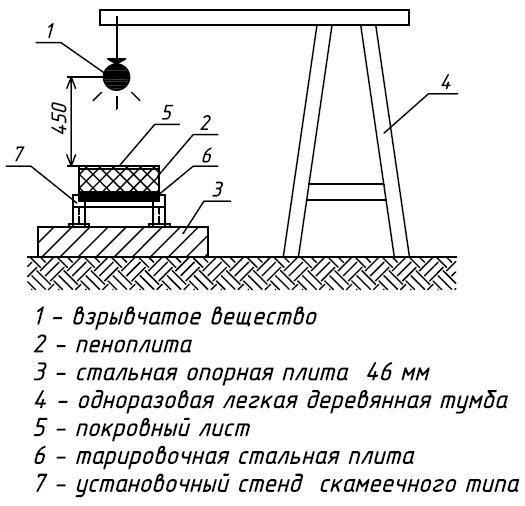

Поставленная задача может быть решена через величину реального энергопоглощения при динамическом воздействии с верхней полусферы определённым зарядом ВВ. Задача эта решается через приём базовой тарировки на специальном скамеечном стенде (рис. 2).

|

| Рис.2. Рассматриваемый приём состоит в использовании специального скамеечного рамного стенда с открытым проёмом. В проём устанавливается стальной тарировочный лист (плита) толщиной 8-15 мм с установочной плоскостью 500х500 мм, который подвергается ряду последовательных подрывов с нарастающей массой ВВ с верхней полусферы на клиренсном (450 мм) удалении до достижения визуально наблюдаемой остаточной пластической деформации с дугой прогиба 10-15 мм. На этом этапе фиксируется масса ВВ, приведшая к подобным результатам, после чего деформируемая плита извлекается из стендового проёма и заменяется аналогичной новой, на которой устанавливается экспериментально исследуемый материал. |

| Источник: http://tplants.com/ |

Затем следует серия подрывов со стартовым значением массы ВВ, равной массе, приведшей к заданной пластической деформации тарировочной стальной плиты. Испытания продолжаются до момента достижения деформации стальной тарировочной плиты с дугой прогиба, аналогичной полученной в эксперименте подрыва тарировочной плиты. После этого фиксируется масса ВВ, приведшая к данному результату. Полученная масса ВВ сопоставляется с массой ВВ, приведшей к пластической деформации исходного тарировочного стального листа. Зафиксированная разница представляет собой прямую характеристику энергопоглощения испытуемого образца пеноалюминия. Так, например, согласно нашим экспериментальным данным, использование пеноалюминиевой плиты (40х500х500 мм, плотность 0,7 г/см3) способно увеличить противоминную стойкость на 50% (в 1,5 раза) в соответствии с равновесомым 3 мм стальным листом.

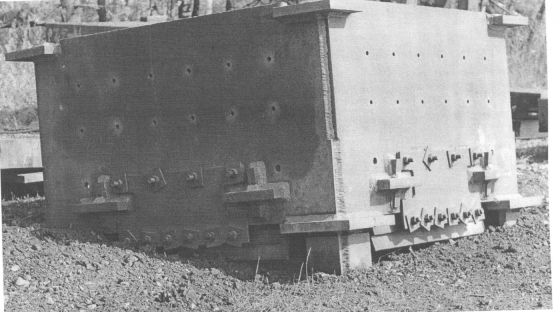

Следующим этапом работ являлась оценка коррелируемости результатов подрыва на большом макете с нижним подрывом (рис. 3) с ранее проведёнными работами на малом стенде с верхним подрывом.

|

| Рис.3. Вид большого стенда. Внутри него на расстоянии 450 мм от земли устанавливается и закрепляется испытуемая структура днища с пеноалюминием размером 2х2м. |

| Источник: http://tplants.com/ |

Целью этих испытаний являлась оценка стойкости днища макета при подрыве безоболочного взрывного устройства.

Фрагмент защиты днища площадью 2000х2000 мм представлял собой бронепреграду из алюминиевой лицевой плиты, пеноалюминия (толщиной 40 мм) и тыльного слоя из алюминиевого сплава. Фрагмент днища устанавливался в специальный стапель (стенд) и закреплялся на стенках стапеля. Заряд ВВ массой 6 кг помещали в деревянный ящик, засыпали слоем песка 80 мм и установили на металлическую плиту толщиной 60 мм. Расстояние от маскировочного слоя песка до закреплённого фрагмента защиты (днища) составило 450 мм.

Результаты подрыва макета днища приведены на рис.4-5.

|

| Рис.4. Вид днища после подрыва 6 кг ВВ. Наружный (лицевой) слой имеет трещины, однако тыльный слой не нарушен и прогиб в пределах допуска. |

| Источник: http://tplants.com/ |

Испытания, проведенные специализированной научно-производственной компанией «Тракторных заводов», показали, что целостность конструкции фрагмента днища не нарушена (без трещин, расколов, смятий и разрушений), стрела остаточного прогиба незначительна.

Таким образом, специалисты «НИИ стали» констатируют, что разработанные элементы методики испытаний пеноалюминиевых материалов броневого назначения можно использовать для выбора материалов и оценки их противоминных характеристик. Эта методика включает пять основных этапов:

- Оценка динамической живучести путём наземного подрыва пеноалюминиевых материалов на стальной платформе.

- Тарировочные испытания на лёгком стенде, как качественно-количественная оценка эффективности преград.

- Тарировочные испытания на усиленном тяжёлом стенде с проёмом.

- Стендовые тензометрические испытания, как метрологическая характеристика эффективности пеноалюминиевых плит.

- Укрупнённые испытания на макете днища БТВТ для подтверждения результатов.

Кроме того, результаты проведенных «Тракторными заводами» испытаний, показали, что в перспективе целесообразно шире использовать пеноалюминий в интегральных схемах бронирования БТВТ ЛКМ.