Начиная с 2005 года «Красная звезда» неоднократно рассказывала об уникальных средствах индивидуальной защиты, созданных специалистами Центра высокопрочных материалов «Армоком» Центрального НИИ спецмашиностроения: о шлемах и бронежилетах из дискретно-тканевой и органо-керамической брони, принятых на снабжение в Министерстве обороны и ФСБ России, о противопорезном и маскировочном костюмах (последний обладает оптико-визуальной и радиолокационной защитой)... Учёным и конструкторам этого научно-производственного коллектива удаётся удерживать лидирующие позиции в своей сфере деятельности благодаря созданию особых материалов с потрясающими защитными свойствами.

Приступят ли в центре «Армоком» к использованию нанотехнологий, которые сегодня, что называется, на слуху, в производстве средств индивидуальной защиты? Возможно ли вообще их эффективное применение в данной области? На эти и другие вопросы корреспондента «Красной звезды» отвечает генеральный директор Центра высокопрочных материалов «Армоком» лауреат Государственной премии СССР и премии Правительства РФ доктор технических наук профессор Евгений Харченко.

- Евгений Фёдорович, для начала помогите определиться в понятиях. Что такое наноматериалы и нанотехнологии, о которых в последнее время так много говорят?

- Под нановеществами обычно подразумевают мелкие частицы, размер которых меньше 0,1 микрона (микрон - это 0,001 миллиметра), то есть не превышает 100 нанометров. В самом простом представлении это мелко истёртый порошок. К примеру, многие краски являются нановеществами, поскольку пигменты в них измельчены до очень маленьких размеров. Однако самые распространённые наночастицы, которые специально выращивают в газовой среде, - это углеродные нанотрубки. Такое название они получили потому, что у этих мелких частиц длина в несколько раз больше диаметра. Хотя по форме они могут представлять собой и волокна.

Углеродные нанотрубки в мире применяются широко, информации об этом достаточно...

- А вы пробовали использовать нановещества для изготовления средств индивидуальной защиты?

- Основа всей бронежилетной экипировки - арамидное волокно. Его диаметр - порядка 12 микрон, что составляет 1/6 диаметра человеческого волоса. За счёт малого диаметра и особого строения своих молекул оно обладает очень высокой прочностью и лёгкостью. Сегодня обычное арамидное волокно сечением 1 мм2 способно выдержать нагрузку 500 кг.

- Вы имеете в виду продольное напряжение?

- Да. В поперечном направлении это волокно не так хорошо держит нагрузку на растяжение, как в продольном, и если его завязать в узел, то прочность уменьшится наполовину. Тем не менее четверть тонны оно удержит, что, согласитесь, тоже немало.

Из этих волокон делают нити, из нитей - ткани, из тканей формуют шлемы и бронежилеты.

- Такова только российская технология или точно так же делают индивидуальные средства защиты и за границей?

- Этой технологией владеют не во всех странах. Но там, где есть эта технология, она мало чем отличается от нашей. Правда, конечный продукт по своим характеристикам всюду разный...

- Можно ли этот продукт улучшить за счёт использования наноматериалов?

- В Мытищах на «Научно-производственном предприятии «Термостойкий текстиль», которым руководит Игорь Владимирович Тихонов и которое производит арамидные волокна, несколько лет назад мы попытались соединить углеродные нанотрубки с арамидным волокном. Волокно представляет собой совокупность очень мелких фибрилл, или пачек макромолекул. Между фибриллами нет химических связей, потому что все молекулярные цепи идут вдоль оси волокна, поэтому у него нет и большой поперечной прочности. Так вот, на стадии формования волокон мы попробовали ввести в них наночастицы, предположив, что эти частицы, как бы кирпичиками скрепив продольные фибриллы, улучшат свойства волокон, обеспечив поперечную прочность. Пуля ведь бьёт поперёк волокон.

- Гипотеза подтвердилась?

- В результате на образцах мы получили 20-процентное увеличение прочности и где-то на четверть увеличение модуля упругости, то есть жёсткости, которая не даёт волокну растягиваться (способность волокна растягиваться, но при этом выдерживать большую нагрузку, называется прочностью. - Авт.). Таким образом, мы убедились в главном: в этом направлении есть большие возможности, но оно крайне сложное технологически. Ведь нужно с предельной чёткостью выбрать размеры нанодобавок, очень точную их концентрацию, стадию ввода в волокно в процессе его формования…

На этом в практическом плане мы дело приостановили и положили полученные результаты себе в резерв, теперь чётко представляя наличие такого метода.

- Как может повлиять на характеристики индивидуальных средств защиты использование арамидных волокон, укреплённых наночастицами?

- Чем прочнее элементарная ячейка средства защиты, то есть волокно (а в одном бронежилете - миллионы волокон), тем больше шансов получить лучшие защитные свойства. Бронежилет при сохранении того же класса защиты можно будет сделать более тонким и лёгким. Или при сохранении массы и размеров повысить уровень защиты.

- Почему же результаты своих исследований вы отложили про запас?

- Как я уже сказал, создать на их основе усовершенствованные материалы очень сложно технологически. Для этого требуются большие трудозатраты и средства. Технологии массового получения нановолокон, диаметр которых в сотни раз меньше, чем у арамидных полимеров, пока нет. Существующая же технология, которая используется в опытном производстве, очень дорогая.

Вообще, в прикладной науке бывает так, что какие-то новаторские идеи целесообразно (или приходится) оставлять на потом. Что же касается фундаментальных исследований, то наш центр «Армоком» всё-таки не Академия наук.

- Поскольку вы с коллегами установили, что наноматериалы способны усилить защитные свойства бронежилетов и шлемов, то разве правильно будет

откладывать применение этих материалов для защиты жизни наших солдат и офицеров? А если завтра война, если завтра в поход?

- У нас по сей день больше половины армии носит стальные каски образца 1968 года! Всё стоит денег... Недавно мы начали массово поставлять Министерству обороны шлемы 6Б7-1М из новых материалов. Они были созданы по заданию ГРАУ Минобороны РФ, когда им руководили генералы Николай Свертилов и начальник управления Борис Ручкин. Мы производим эти шлемы из арамидных композитных материалов. Если бы мы начали делать их с использованием нановеществ, они стали бы в два раза дороже, хотя при этом, возможно, процентов на 20 легче.

Впрочем, для этого сначала надо полностью доработать технологию. Пока мы только показали принципиальную возможность улучшения защитных свойств арамидной брони за счёт использования нановеществ. Необходимы фундаментальные исследования в этой сфере.

- Получается, у локомотива отечественного производства средств индивидуальной защиты - центра «Армоком» сейчас вынужденная остановка?

- Нет, мы не стоим на месте и продолжаем совершенствовать индивидуальные средства защиты для наших бойцов. Мы разработали новый шлем для экипировки бойца по программе «Ратник» и новый защитный комплект для экипажей боевых машин. По сравнению со шлемом 6Б7-1М этот шлем легче почти на треть, он весит всего 1 кг. При этом обладает тем же уровнем защитных свойств, что и его предшественник. Снижение массы шлема без потери в классе защиты очень важно для солдата, поскольку на шлеме должны размещаться приборы ночного видения, средства радиосвязи и т.д.

Предварительные испытания нового шлема успешно завершены, сейчас идут государственные испытания, и, надеюсь, в следующем году армия его получит в составе комплекта экипировки «Ратник».

- Как я понимаю, вес шлема вам удалось снизить без применения нанотехнологий?

- Да, мы использовали в данном случае возможности волоконно-композитной технологии и конструктивных технологий нашего предприятия по изготовлению изделий.

|

| Фрагменты пуль в бронеэлементе |

| Источник: Красная Звезда |

- А не получится ли так, что вы отложите тему нанотехнологий в индивидуальных средствах защиты на перспективу, а в других передовых в техническом и технологическом отношении странах, например в США, в это направление вложат огромные деньги, и в результате России, как это не раз случалось в истории, опять придётся догонять?

- Это если у американцев что-то получится. А если нет? Представляете, на каком уровне - почти на молекулярном (!) - надо улучшить материал, который и так имеет достаточно совершенную структуру. Кстати говоря, американский кевлар пока существенно уступает нашему «Руслану». Ткани из отечественных арамидных волокон обладают непревзойдёнными баллистическими характеристиками, это доказано экспериментально (подробно об это читайте в материале «Золотой шлем для «Царицы полей», опубликованный в «Красной звезде» 7 декабря 2011 года. - Авт.). Так что пока наши заокеанские коллеги в роли догоняющих при производстве баллистических арамидных волокон. А использование для их усиления нанотехнологий - это уже следующий, ещё более сложный уровень.

- Евгений Фёдорович, в начале нашей беседы вы привели пример использования наночастиц в красках…

- Очевидно, что окраска ткани обмундирования военнослужащего имеет большое значение на поле боя. Солдат всегда должен сливаться с местностью, так что любой бронекостюм должен быть закамуфлирован. В частности, защитный комплект для экипажа боевых машин, который мы разработали и выпускаем для Вооружённых Сил. Ведь в случае подбития танка или БМП экипаж, если остался в живых, покидает машину, и ему важно тут же слиться с окружающей средой.

Очевидно и то, что этот комплект не должен гореть. И чтобы сделать его негорючим, для производства ткани, из которой шьют комплекты, мы использовали волокна особой огнестойкости. Да вот беда - эти волокна, эта ткань никак не принимали на себя красящее вещество. То есть после покраски выцветали под солнечными лучами за три-четыре дня (на фото справа). А вот когда начали применять нанокрасители, которые проникают в структуру самих волокон и закрепляются там, окрашивание стало устойчивым и не выгорало на солнце (на фото слева). При этом огнезащитные свойства ткани не уменьшались.

- В какие цвета можно покрасить обмундирование нанокрасками?

- В разные. Например, в белый, который позволяет бойцу сливаться с местностью зимой.

- Есть ещё какие-то сферы применения наноматериалов в производстве средств индивидуальной защиты?

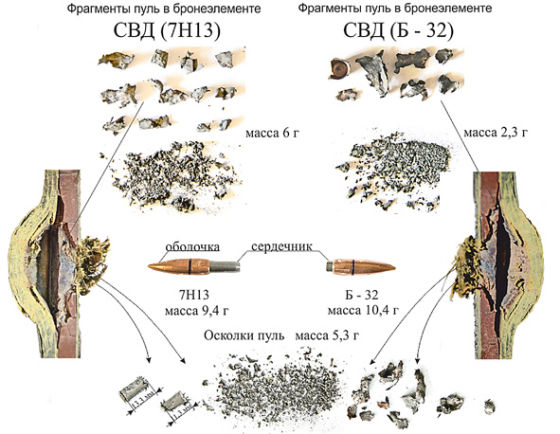

- Есть. Самая эффективная броня на сегодняшний день - композитно-керамическая. В её составе очень твёрдый экран из керамики (карбид бора, карбид кремния, оксид алюминия) и подложка из арамидного органопластика. Об экран, сопоставимый по твёрдости с алмазом, вдрызг разбивается пуля (на рисунке - то, что осталось от пули после её попадания в керамическую броню). Эти разбитые части имеют огромную кинетическую энергию, но они эффективно поглощаются арамидной подложкой.

Суммарный удельный вес композитно-керамической брони - 2,5 г/см2. А стальная броня такого же класса защиты - около 8 г/см2, то есть более чем в три раза тяжелее. Правда, у стали несколько выше живучесть, и вторая пуля, попав почти в то же самое место в стальной бронежилет, что и первая, может его и не пробить. Но покажите мне того стрелка, который из автомата в горячке боя на расстоянии 100 и более метров положит две пули или всю автоматную очередь в сигаретную пачку! В реальных боевых действиях с применением ныне существующего массового стрелкового оружия это практически невозможно. Так что преимущество средств индивидуальной защиты из композитно-керамической брони в меньшем весе несомненно. Согласитесь, есть разница: носить грудную панель весом 3,2 кг из стали или 1,7-килограммовую из композитной керамики.

- Соглашусь, тем более что в бою одно из главных условий выживания и достижения победы - это манёвренность сил и средств. Защищённый тяжёлой бронёй, но при этом еле-еле двигающийся солдат - удобная мишень для противника.

- И композитно-керамическая броня, защищающая от всего ручного огнестрельного оружия, в том числе от бронебойно-зажигательных пуль калибра 7,62 мм, в то же время благодаря своей лёгкости позволяет сохранить манёвренность. Однако есть маленький нюанс - эту керамику изготовить непросто. Для того чтобы получить равномерный и прочный керамический материал, его надо очень тщательно, на наноуровне измельчить на стадии производства. Затем он сушится, обжигается и приобретает удивительную твёрдость. Чем мельче исходные продукты этой керамики - а в упрощённом представлении это глина, хотя и особая, в которой смешано несколько компонентов, - тем лучшими защитными свойствами будут обладать изделия из неё. И мы производим изделия с такой керамикой.

Александр Тихонов