ОАО «ОДК - Газовые турбины» овладевает новой критической технологией

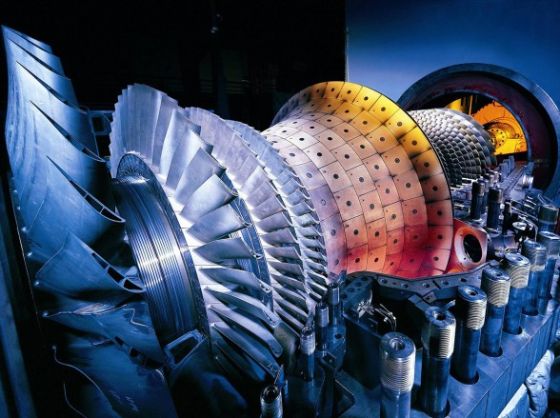

Лидер российского энергомашиностроения — ОАО «ОДК — Газовые турбины» (входит в Объединенную двигателестроительную корпорацию) расширяет свои компетенции в области проектирования и производства энергетических и газоперекачивающих агрегатов за счет создания уникальной линии по выпуску активных электромагнитных подшипников. Инжиниринг новой продукции — собственная разработка специалистов «ОДК — Газовые турбины». Эксперты отмечают как сам факт решительного технологического рывка, совершаемого предприятием, так и важнейший вклад этого проекта в национальную программу импортозамещения. Добавим к этому, что до сих пор в России не было предприятия, выпускающего газоперекачивающие агрегаты с электромагнитными подшипниками собственной разработки и изготовления. «ОДК — Газовые турбины» будет первой такой компанией, что позволит оптимально использовать преимущества систем магнитного подвеса, как составной части газоперекачивающего агрегата. При этом выпуск собственных подшипников такого уровня работает одновременно и на повышение качества продукции, и на снижение стоимости ее жизненного цикла.

Ключевая инновация

Электромагнитные подшипники для роторных машин в России, так же как и во всем мире, постепенно переходят из разряда промышленной экзотики в разряд если не стандартного оборудования, то, по крайней мере, достаточно широко используемого в продвинутых отраслях (например, в создании оборудования для нефтегазовой промышленности). Нельзя сказать, однако, что электромагнитные подшипники — это уже наработанная технология, доступная всем производителям, которые хотели бы заняться производством систем магнитного подвеса. По-прежнему эта инновация относится к группе высоких технологий, так как включает в себя целый ряд отдельных «знаний» высокого уровня из разных направлений техники — механики, электромеханики, электроники, систем управления, микропроцессорной техники. Как правило, на одном предприятии достаточно трудно собрать команду специалистов разного профиля и необходимого уровня. Российскому ОАО «ОДК — Газовые турбины» это удалось.

Магнитные подшипники являются одной из ключевых инновационных составляющих современных энергетических установок. На сегодняшний день магнитные подшипники с цифровой системой управления являются одним из самых высокотехнологичных узлов оборудования. Специалисты уверены: магнитные подшипники — это своего рода революция (или можно сказать «новый век») в области эффективности и надежности машин и механизмов. Мировая стратегия развития сложного высокотехнологичного машиностроения «масляные» варианты подшипников уже практически не принимает во внимание. Теперь и российский энергомашиностроительный лидер (не будем забывать, что «ОДК — Газовые турбины» в том числе выступает в роли генерального подрядчика ОДК по энергетическим проектам) будет использовать в своих агрегатах технологически новейшие и собственной разработки электромагнитные подшипники, конструкция которых будет развиваться и дальше. Тем самым можно говорить о существенно развитии национальной конструкторской школы.

И это очень важно. Потому что, как говорит управляющий директор «ОДК — Газовые турбины» Игорь Юдин, «век использования традиционных масляных подшипников в секторе энергетических агрегатов заканчивается, как закончился в свое время век паровозов в железнодорожном транспорте». Мировая практика свидетельствует, что применение магнитных подшипников в конструкции энергетических агрегатов приводит к сокращению механического износа оборудования, сокращению потерь мощности агрегатов, упразднению системы смазки опор агрегатов, повышению КПД и улучшению экологических показателей оборудования. Коэффициент надежности оборудования на магнитном подвесе заметно превышает даже лучшие показатели традиционных масляных подшипников.

Прорывные компетенции

Новые компетенции в области применения электромагнитных подшипников позволят «ОДК — Газовые турбины» в значительной степени сократить и оптимизировать затраты по эксплуатации энергетических блоков. Кроме того, это позволит в значительной степени улучшить экологические характеристики и существенно (до 200 тыс. часов) увеличить назначенный ресурс использования подшипников при гарантированной полной их работоспособности. С внедрением электромагнитных подшипников будут в значительной степени увеличена надежность и минимизированы риски по отказам, что будет существенно влиять на технико-экономические показатели. Сравнивая надежность масляных и магнитных (или еще говорят — «сухих») подшипников, можно констатировать: сегодня надежность «масляных» не превышает 85%, а по «сухим» подшипникам уже есть результаты в 99,8%. Еще один немаловажный фактор: с применением магнитных подшипников в значительной степени будет экономиться мощность привода, и возрастет КПД агрегата в целом.

Как отмечает Дмитрий Кравцов, начальник ОКБ СМП, созданного ОАО «ОДК — Газовые турбины», «стратегические преимущества удачно спроектированных магнитных подшипников, по сравнению с традиционными масляными, очень хорошо известны всем службам эксплуатации на станциях. Главные среди них — экологическая чистота, высокая надежность оборудования и простота в обслуживании, поскольку отсутствует сложная маслосистема».

И вообще ситуация с ценовой стороной вопроса решается практически в пользу потребителей. «Наша позиция такова, — продолжает Дмитрий Кравцов, — изначально спроектированный с системой магнитного подвеса агрегат не должен быть дороже агрегата с масляными подшипниками. Поскольку некоторая разница в стоимости подшипников нивелируется за счет отсутствия сложной маслосистемы. При этом надо учитывать и высокую экономическую эффективность эксплуатации магнитных подшипников».

Впервые в России

Отметим, что с освоением новой продукции впервые в России производитель газотурбинных агрегатов будет поставлять их с магнитными подшипниками собственного производства. Это заметно повысит конкурентоспособность продукции собственно «ОДК — Газовых турбин», и станет важным шагом качественного технологического роста для всей отрасли.

Предприятие уже достаточно давно использует в своих агрегатах современные электромагнитные подшипники. Однако до сих пор ОАО «ОДК — Газовые турбины» в качестве разработчика агрегатов заказывало эти подшипники у специализированных зарубежных производителей. Безусловно, это неизбежно удорожало конечную стоимость продукции и затрудняло согласование иногда противоречивых требований обеих сторон. Проанализировав ситуацию, предприятие пришло к выводу о необходимости организации собственного производства.

Кроме того, ОАО «ОДК — Газовые турбины» как мощный завод-производитель крупных агрегатов, в связи с освоением проектирования и изготовления магнитных подшипников, включает в свой арсенал целый ряд новых технологий мирового уровня. К ним относятся вопросы применения специальных сталей, лаков и композитов для сложных условий функционирования. Важным моментом является и рост интеллектуального потенциала компании за счет освоения новых знаний в областях динамики роторов, систем управления и т.п.

Разработчики новых электромагнитных подшипников, которых объединяет ныне ОАО «ОДК-Газовые турбины», уже достаточно много лет успешно занимаются тематикой активных электромагнитных подшипников для крупных роторных машин. Ими были созданы первые в России системы магнитного подвеса для газоперекачивающих агрегатов (КС-23А Сызранского ЛПУ МГ ООО «Газпром Трансгаз Самара»). Эта группа в 2003 году разработала первую в России цифровую аппаратуру управления магнитными подшипниками и произвела замену устаревшей аналоговой аппаратуры управления на этой же станции (цифровая аппаратура успешно работает до настоящего времени).

Технический уровень инновации был подтвержден непрерывной безотказной эксплуатацией оборудования в течение нескольких лет. «Наша группа является первым разработчиком в России цифровой аппаратуры управления электромагнитными подшипниками», — подчеркивает Дмитрий Кравцов.

Более того. Как рассказывает Дмитрий, проведенная через 10 лет ревизия механизмов этой установки показала, что собственно подшипники находятся в хорошем состоянии, замены они не требовали: «Поэтому можно говорить о том, что механическая часть, если она правильно спроектирована, практически вечна. Что касается аппаратуры управления, то подход тот же самый: если оборудование правильно разработано и изготовлено, оно практически не требует обслуживания. По крайней мере, наш опыт говорит: максимум, что было нужно — раз в два или три года проверить и, если необходимо, заменить элементы питания и следить за внешним видом аппаратуры».

Как уже было сказано, с запуском на «ОДК — Газовые турбины» линии создания электромагнитных подшипников впервые в стране производитель машины будет поставлять ее с магнитными подшипниками собственного производства, не зависеть таким образом от иностранных производителей-поставщиков, которые никогда не передадут российскому предприятию технологии, не дадут доступа к программному обеспечению.

«Дело в том, что западные производители никогда не раскрывают технологических тонкостей, которые могли бы помочь понять систему, более эффективно ее использовать и совершенствовать, — комментирует Дмитрий Кравцов. — Поэтому гораздо выгоднее всего производить подшипники собственного инжиниринга. Сегодня на мировом рынке существует всего несколько производителей систем магнитного подвеса. По технологической идеологии нам ближе всего — французский производитель. Мы с ними находимся в контакте, встречаемся на выставках, обсуждаем какие-то вопросы. Некоторое время назад мы стремились создавать продукцию, близкую по характеристикам к продукции этой компании, но мы не стоим на месте, и сейчас, по отдельным позициям мы уже выходим вперед».

По словам рыбинских экспертов, для производства магнитных подшипников на территории предприятия «ОДК — Газовые турбины» в Рыбинске организуется отдельный цех. Будут использованы, конечно, и другие цеха и линии предприятия, а некоторые операции, по крайней мере на первом этапе, будут выведены на аутсорсинг. Однако вся технологическая цепочка производства магнитных подшипников будет реализована под жестким контролем предприятия.

Рыночные перспективы

По мнению экспертов, рынок электромагнитный подшипников и цифровых систем управления к ним в России и мире — просто огромен. Рыбинские специалисты уверены, что для нормального его функционирования необходимо, чтобы существовали два-три хороших национальных производителя систем магнитного подвеса, чтобы весь рынок не зависел от одной компании. При этом «очень важно, чтобы не было диктата иностранных компаний, как это было еще совсем недавно, чтобы развивалась российская техника. Сегодня, на наш взгляд, такая возможность есть. Российский рынок позволяет развивать это современное направление, поддерживать заказами сразу нескольких национальных производителей уникальной техники, формировать следующий технологический уровень развития отрасли».

Говоря о российских производителях нельзя не отметить и следующий аспект. Национальные разработки априори выгоднее для внутреннего рынка, потому что (на примере подшипников «ОДК — Газовые турбины») созданная у нас система магнитного подвеса, например, для турбодетандеров, изначально учитывает сложные условия эксплуатации. А это требует применения некоторых специальных решений, использования особых материалов.

Рыбинские магнитные подшипники предполагается использовать достаточно широко. В первую очередь, безусловно, ими будут комплектоваться силовые агрегаты, выпускаемые «ОДК — Газовые турбины» и другими предприятиями Объединенной двигателестроительной корпорации. Второе направление — это внешние заказы. Это могут быть нагнетатели природного газа, турбодетандеры, генераторы для электростанций, любые роторные машины, в которых может быть применена система магнитного подвеса.

Помимо установки подшипников в новых агрегатах, очень перспективным видится реконструкция уже действующих агрегатов, которые работают на аналоговых системах управления. Предприятие может обеспечить замену устаревшей аппаратуры управления на современную цифровую систему без замены собственно механической части магнитного подвеса. «То есть, при этом мы не трогаем магнитные подшипники других производителей, что экономически очень выгодно для эксплуатации, поскольку машину не нужно разбирать, все проходит быстро и четко. Такой опыт у нас есть». (Д.Кравцов)

Так, например, предприятие успешно провело переоборудование нагнетателя природного газа 16 МВт производства Сумского машиностроительного предприятия с аналоговой системой управления магнитными подшипниками (нагнетатель установлен на компрессорной станции Перегребненского ЛПУ МГ ООО «Газпром Трансгаз Югорск»). Работа нагнетателя характеризовалась не только определенной нестабильностью, зависящей от условий окружающей среды, напряжения питания, но и периодическими сбоями в работе.

После безуспешного поиска компании, готовой взяться за переоборудование проблемного агрегата, в 2012 году ООО «Газпром Трансгаз Югорск» обратилось к специалистам ОАО «ОДК — Газовые турбины» с просьбой провести частичное переоборудование нагнетателя с условием, что элементы системы, установленные на машине, не должны подвергаться существенным доработкам, должна заменяться только аналоговая система управления. Для установки на нагнетатель была предложена цифровая аппаратура управления магнитными подшипниками разработки специалистов ОАО «ОДК — Газовые турбины», отличающаяся высоким быстродействием, относительно небольшими габаритами (600х600х1300) и расширенными возможностями сервисного программного обеспечения.

Работы по переоборудованию агрегата были успешно проведены. При этом в процессе выполнения пусконаладочных службы эксплуатации компрессорной станции прошли обучение по работе с цифровой аппаратурой управления, что позволило персоналу самостоятельно проводить все работы, связанные с сервисным обслуживанием новой техники. Проведенные доработки позволили обеспечить стабильную работу агрегата на разгоне, останове, прогреве, а также на всех рабочих режимах. На 1 марта 2014 года безаварийная наработка переоборудованного агрегата составила уже 5165 часов.

В настоящее время ОАО «ОДК — Газовые турбины» является одним из двух предприятий в России, которые выполняют работы по частичному переоборудования агрегатов с магнитными подшипниками других производителей. При этом рыбинское предприятие является единственным предприятием, которое выполняет как поставку полного комплекта системы магнитного подвеса для вновь проектируемых машин, так и частичную поставку для переоборудования действующих агрегатов. Полный комплект включает цифровую систему управления, картриджи магнитных подшипников с электромагнитами и датчиками положения ротора, датчиками температуры подшипников и скорости вращения ротора. ОАО «ОДК — Газовые турбины» производит пусконаладочные работы по поставляемым системам, обучение персонала по всем уровням сервиса.

Разумеется, такое переоборудование имеет свои сложности, так как требует сопряжения механической и управляющей частей одной системы, разработанных и изготовленных разными производителями. Однако суммарный экономический эффект от такого частичного переоборудования трудно переоценить, он складывается из экономии стоимости изготовления новых сложных электромеханических деталей собственно подшипника, времени на разборку и установку их в машину, а также из минимальных затрат времени персонала на настройку цифровой системы управления. При этом, как считают специалисты, очень важно преодолеть некоторые заблуждения в отношении данной технологической инновации.

К вопросу о заблуждениях

Несмотря на уже значительный опыт применения магнитных подшипников с газоперекачивающих агрегатов, в административных и эксплуатационных службах до сих пор сохраняется определенная инерция мышления. «Как правило, когда мы разговариваем с чиновниками, то люди считают, что там просто стоит электромагнит и какая-то система управления, и все. На самом деле, это очень сложная конструкция с уникальной системой управления, сложнейшими алгоритмами и программным обеспечением. Если бы все было так просто, то на рынке, наверное, существовали бы десятки фирм, предлагающих такие решения, а их во всем мире — всего несколько.

С другой стороны, часто первым впечатлением службы эксплуатации при запуске нового агрегата с новой системой является опасение излишней сложности системы. Но после проведения обучения, которое мы организуем для служб эксплуатации, после первых месяцев работы агрегата люди видят, что ничего сложного в обслуживании этого оборудования нет. Все сделано для удобства работы. При этом по просьбе заказчика мы можем вносить изменения в наш продукт».

ОАО «ОДК – Газовые турбины» (до 1 апреля 2014 года — ОАО «Сатурн — Газовые турбины») — интегратор и комплексный поставщик высокоэффективного наземного энергетического оборудования для нужд ОАО «Газпром», энергогенерирующих компаний, предприятий ЖКХ, нефтегазовых компаний (проектирование, производство, монтаж и пуско-наладка газотурбинных агрегатов, комплексное строительство электростанций, сервисное обслуживание энергообъектов), изготовление оборудования для атомной и химической промышленности, энергоёмких промышленных предприятий. ОАО «ОДК – Газовые турбины» является головной компанией ОАО «Объединённая Двигателестроительная Корпорация» по производству энергетических и газоперекачивающих агрегатов и комплексному строительству объектов энергогенерации.

ОАО «Объединенная двигателестроительная корпорация» — дочерняя компания ОАО «ОПК «ОБОРОНПРОМ». В структуру ОДК интегрированы более 85% ведущих предприятий, специализирующихся на разработке, серийном производстве и сервисном обслуживании газотурбиной техники, а также ключевые предприятия – комплектаторы отрасли. Одним из приоритетных направлений деятельности ОДК является реализация комплексных программ развития предприятий отрасли с внедрением новых технологий, соответствующих международным стандартам.

Государственная корпорация «Ростехнологии» (Ростех) — российская корпорация, созданная в 2007 году для содействия разработке, производству и экспорту высокотехнологичной промышленной продукции гражданского и военного назначения. В ее состав входит 663 организации — 22 компании прямого управления и 13 холдингов, 5 из которых специализируются на производстве гражданской продукции и 8 — в оборонно-промышленном комплексе. Организации Ростеха расположены на территории 60 субъектов РФ. Продукция корпорации поставляется на рынки более 70 стран мира.